液体ミルクを乾燥粉末に変換するプロセスでは、ほとんどの水を除去します。 除去される水の量は、完成品の水の量の何倍にもなります。 このプロセス中に、建物のプロパティ、構造、および外観に大きな変更が発生します。 乳製品は非常に敏感であり、その品質は熱やバクテリアなどの要因によって大幅に影響を受ける可能性があります。

噴霧工程でのミルクの粘度は、得られる粉乳の特性に決定的な影響を及ぼします。 プレアトマイザーポイントに設置された粘度計は、噴霧プロセスの制御を大幅に向上させ、無駄の削減、エネルギー消費量の削減、製品の質感、かさ密度、水分含有量の制御を向上させます。

申し込み

粉ミルクは、乾燥ミルクとも呼ばれ、液体ミルクを粉末になるまでいくつかの乾燥プロセスで脱水することによって製造される乳製品です。

粉乳は、次のようなさまざまな用途に使用できます。

- ミルクと乳製品の組換え

- ベーカリー業界では、パンの量を増やし、その水結合能力を向上させます。 その後、パンは長期間新鮮なままになります

- パンやペストリーの卵の代わりに

- チョコレート業界でのミルクチョコレートの生産

- 食品業界およびケータリング業界でのソーセージおよびさまざまな種類の調理済みミールの生産

- 離乳食の場合:粉ミルク

- アイスクリームの製造

- 動物飼料、子牛成長促進剤

- 焼き菓子、スナック、スープ

- チーズミルクエクステンション(チーズの収量を増やすために地元の新鮮なミルクに粉末が追加されます)

- 乳製品デザート

- 直接消費者の使用(家庭の再構成)

- 乳児用フォーミュラ

- 病人、運動選手、病院での使用などのための栄養製品。

- 再結合された「フレッシュ」、UHT、無糖練乳、加糖練乳

- 主に「ソフト」または「フレッシュ」の再結合チーズ

- 再結合されたコーヒーとホイップクリーム

- 再結合されたヨーグルトおよび他の発酵製品

粉乳は、ミルクを蒸発させて乾燥させた乳製品です。 粉乳を乾燥させる目的のXNUMXつは、粉乳を保存することです。 粉乳は液体ミルクよりもはるかに長い貯蔵寿命を持ち、水分含有量が少ないため冷蔵する必要はありません。 別の目的は、輸送の経済性のためにそのかさを減らすことです。 粉乳および乳製品には、乾燥全乳、無脂肪乾燥乳、乾燥バターミルク、乾燥乳清製品、乾燥乳製品ブレンドなどの品目が含まれます。 アプリケーションの各分野は、粉乳の独自の特定の要求を行います。

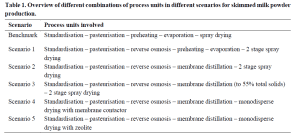

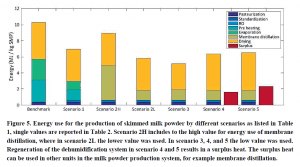

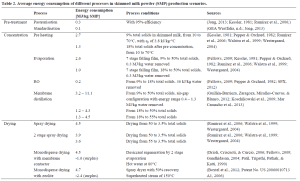

粉乳の製造には多くの加熱手順が含まれ、多くのエネルギーを消費します。 現在の製造プロセスは、過去数十年の間に大幅に最適化されています。 新しい粉乳技術の採用が重要になります。 上流および下流のプロセスユニットは、単一のプロセスユニットの最適化の影響を受けます。 結果として、製造チェーン全体を考慮することが重要です。 エンジニアの目的は、エネルギーと水の使用量、ライフサイクル評価(LCA)、および経済的要素を考慮した最適化ルーチンを作成し、持続可能な粉乳製造チェーンを実現することです。

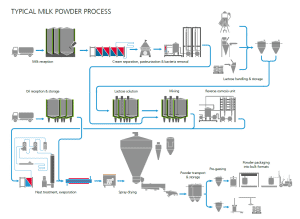

粉乳製造プロセス

粉乳の製造は、大規模に行うことができる簡単なプロセスです。 色、風味、溶解性、栄養価など、ミルクの望ましい自然の特性をすべて保持しながら、厳しい衛生条件下で可能な限り低いコストで水を穏やかに除去することが生産に関与しています。

全(フルクリーム)ミルクは約87パーセントが水です。 スキムミルクは約91パーセントの水で構成されています。 粉乳は、蒸発と呼ばれるプロセスである低温で減圧下でミルクを沸騰させることにより、製造プロセス中に粉乳から水分が除去されます。 次に、得られた濃縮ミルクを細かい霧の中で熱風に噴霧して、残っている水分を取り除き、粉末を形成します。

粉乳製造プロセスの重要なステップは次のとおりです。

分離

ミルクパウダーを製造する従来の方法は、乳製品工場から受け取った生乳を低温殺菌し、遠心クリームセパレーターを使用してスキムミルクとクリームに分離することから始まります。

予熱

プロセスの次のステップは「予熱」です。これには、標準化されたミルクを75〜120°Cの範囲の温度に加熱することが含まれます。ミルクは、数秒から数秒の範囲の設定時間の間、この状態に保たれます。分(低温殺菌:72°Cで15秒間)。 予熱は、ミルク中のホエイプロテインの制御された変性、バクテリアの破壊、酵素の不活性化、天然の抗酸化物質の生成、そして熱安定性の付与を引き起こします。 予熱は、間接的に(熱交換器を介して)、直接(蒸気注入または製品への注入を介して)、またはXNUMXつの組み合わせで行うことができます。 エネルギーコストを削減するために、間接ヒーターは通常、プロセスの他の部分からの廃熱を使用します。

蒸発

予熱されたミルクは、エバポレーターで段階的に濃縮されます。スキムミルクの場合は総固形分が約9.0%、全乳の場合は13%から始まり、総固形分が45〜52%に増加します。 これは、72°C未満の温度で垂直管の内部にある落下膜でミルクを沸騰させ、水を蒸気として抽出することによって実現されます。 機械的または熱的に圧縮できるこの蒸気は、蒸発器の次の効果でミルクを加熱するために使用されます。次の効果は、前の効果よりも低い圧力と温度で操作できます。 エネルギー効率を最大にするために、現代の植物は最大85つの効果を持つことができます。 エバポレーターでは、ミルクの水分のXNUMX%以上を取り除くことができます。

基本的な製造プロセスの概要| 出典:GEA(https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

噴霧乾燥

エバポレーターからのミルク濃縮物は、噴霧乾燥される前に薄い液滴に噴霧されます。 これは、回転ディスクアトマイザーまたは一連の高圧ノズルを使用して、熱風(最大200°C)の流れの中で巨大な乾燥チャンバー内で行われます。 蒸発はミルクの液滴を冷却し、それらが空気の温度に達することはありません。 噴霧化の前に、濃縮物を加熱して粘度を下げ、乾燥に利用できるエネルギーを増やすことができます。 残りの水の多くは乾燥チャンバー内で蒸発し、水分含有量が約6%で、平均粒子サイズが通常直径0.1mmの微粉末が残ります。 最終または「二次」乾燥は、流動床または一連のそのような床で行われ、流動粉末の層に熱風が吹き込まれ、水分が2〜4パーセントになるまで水が除去されます。

出典:GEA

包装と保管

粉乳は生乳よりもはるかに安定していますが、品質と貯蔵寿命を維持するには、湿気、空気、光、熱から保護する必要があります。 粉乳は空気中の水分を吸収しやすいため、品質が急速に低下し、固まりや固まりが生じます。

WMPの脂肪は、空気中の酸素と反応して、特に熱帯地方の低緯度で見られるようなより高い貯蔵温度(> 30°C)で異臭を発生させる可能性があります。 粉乳は、多層プラスチックで裏打ちされたバッグ(25 kg)またはバルクビン(600 kg)のいずれかにパッケージ化されています。

粉乳工場のプロセスを示す短いビデオ(出典:GEAグループ):

エネルギーと環境への配慮

水を取り除く過程で大量のエネルギーが消費されるため、長年にわたって開発された植物はますますエネルギー効率が高くなっています。 蒸発器は乾燥機よりもはるかにエネルギー効率が高く、除去される水XNUMXキログラムあたりわずかXNUMXキログラムの蒸気(または同等のエネルギー)しか使用しません。

乾燥プロセスは、全体的なエネルギー消費の大部分に貢献します

一方、ドライヤーは、蒸発した水XNUMXキログラムあたり数キログラムの蒸気(または同等の蒸気)を使用します。 噴霧乾燥は残りの水の大部分をきれいにそして迅速に取り除くことができますが、噴霧乾燥機は短期間の住居でなければなりません。 したがって、流動床は乾燥の最終段階に使用されます。 粉末は流体床に数分間留まり、最後の水が除去されるまでの時間を確保します。 粉乳製造工場は非常に大きく、数が少なく、地方にあるのが一般的です。 近代的で適切に管理された植物は、環境への影響が比較的少ないです。 石炭やガスを燃やし、かなりの量の電力を消費するため、エネルギー要件は中程度です。 エネルギー消費量は、削減を求める強い経済的圧力にさらされていますが、大幅な改善は見込めません。

サイロ、クリームセパレーター、蒸発器、および関連機器は毎日清掃する必要がありますが、乾燥機はたまにしか清掃する必要がありません。 洗浄剤には、水酸化ナトリウムと硝酸が使用されています。 使用済みの洗浄液には、適切な廃棄方法を使用する必要があります。 粉乳の粉塵は、プラントが故障したときに地域の環境に放出される可能性がありますが、これはまれです。

出典:Moejes、SN(2019)。 粉乳生産チェーンの再設計:革新的な技術の評価。 ヴァーヘニンゲン大学。 https://doi.org/10.18174/498246

粉乳製造の噴霧乾燥工程における粘度測定値

乾燥は、固体、スラリー、または液体からの蒸発による水または別の溶媒の除去からなる物質移動プロセスです。 このプロセスは、製品を販売またはパッケージ化する前の最終生産ステップとしてよく使用されます。 プロセスによって生成された蒸気を除去するための熱源および媒体がしばしば含まれる。 食品、穀物、医薬品などのバイオ製品では、除去される溶媒はほとんど常に水です。

このプロセスは、離乳食、コーヒー、スープミックス、染料などの多様な製品を製造するために、食品および化学産業で広く使用されています。 乾燥の効率は主に噴霧の程度によって決定され、これは供給溶液の粘度に正比例します。 噴霧乾燥前にミルク濃縮物の粘度と全固形分(TS)含有量を制御することで、乳原料の製造を改善できます。

したがって、噴霧工程でのミルクの粘度は、得られる粉乳の特性に決定的な影響を及ぼします。 プレアトマイザーポイントに設置された粘度計は、噴霧プロセスの制御を大幅に向上させ、無駄の削減、エネルギー消費量の削減、製品の質感、かさ密度、水分含有量の制御を向上させます。

噴霧乾燥中の不適切な粘度管理の結果

粉末状の噴霧乾燥が非効率的であるのは、レシピの複雑さ、開発時間、および開発コストが原因であることがよくあります。 噴霧乾燥中の粘度パラメータの失敗は、次のようなさまざまな方法で生産効率に影響を与えます。

- 最終製品の品質は不安定です:一貫性の問題、成分のばらつき、乾燥抽出物の不足

- 仕様に合わない水分量

- 栄養価の喪失

- 味が少ない、または悪い

- リベットで留められたバッチ

- 短い貯蔵寿命

- 生産プロセスの非効率性:生産性と利益の損失

- エネルギーの浪費:乾燥塔は多くのエネルギーを使用し、間接費を増加させます

濃縮ミルクの粘度測定は、その非ニュートン特性、浮遊物質とガス、重い処理(圧力、振動、汚染)、および洗浄手順のために困難です。

測定の課題

非ニュートン流動特性、経年劣化特性、および浮遊物質とガスの存在のため、濃縮ミルクの粘度を測定することは困難な作業です。 プラントの振動、ファウリング、洗浄剤、ほこりなどの敵対的なプロセス条件にさらされると、食品加工プラントのオンラインプローブの設計に追加の課題が生じます。

現在利用可能な多くの実験室用粘度計には制限があります。つまり、測定には時間がかかり、迅速なリアルタイム監視には適していません。oring 濃縮物の粘度が高く、複雑なレオロジー特性を持つサンプル (時間、温度、せん断に依存する材料など) の特性評価には適さない場合があります。 回転式粘度計を使用した研究では、後者には乳製品加工の状況においていくつかの制限があることが示されており、これが粉乳工場への吸収の悪さを部分的に説明しています。 従来の粘度計のいくつかの制限は、濃縮物の粘度をリアルタイムで監視してプロセス制御を改善するインライン粘度測定によって克服できます。

インラインプロセス監視からの要件oring 装置

理想的な PAT (プロセス分析テクノロジー) ツールは、高度に自動化された環境で動作しながら、プロセス パラメーターをリアルタイムで同時に監視および測定できるインライン機器です。 機器は衛生的な設計であり、全プロセスサイクル (生産と洗浄) 内で堅牢に動作する必要があります。 移動する流体 (つまり、乳製品濃縮物) のレオロジー特性のインライン測定は、プロセス制御の最適化という点で PAT ツールが真の価値を付加できるプロセス パラメーターの XNUMX つです。 プロセス粘度の測定は監視において非常に重要ですoring 乳業におけるさまざまな濃縮プロセスの制御。 連続監視oring 流体のレオロジー挙動の最適化により、ポンピング(ポンプの詰まりや故障を回避)、蒸発(汚れを制限し、水分の除去を最大化)、スプレー乾燥(ノズルの汚れの回避)などのプロセスを最適化できます。

取得した測定値が代表的なものであることを保証するために、最適な設計では、汚れが少なく、反応時間が短く、サンプルの更新が良好であるか、サンプリングの必要がない場合はさらに優れた定置洗浄が可能である必要があります。 プローブは、細菌が増殖する可能性のあるデッドスポットの排除などの衛生規制を満たす必要があります。 特定の噴霧システムは高圧ノズルを使用するため、最適な粘度測定技術は噴霧タイプによって決定される場合があります。

研究によると、ねじり振動は、monit で評価されたシステムの中で最もトラブルのないパフォーマンスを提供することが明らかになりました。oring 粘度。 その利点には、プラントの振動に対する高い耐性、洗浄の容易さ、可動部品がないためメンテナンスの必要性が低いことが含まれます。

重要なのは、測定は流量の変化や浮遊物質や気体の存在の影響を受けないことです。 この粘度計を噴霧器のプレアトマイザーポイントに設置すると、噴霧プロセスの制御が大幅に向上し、無駄の削減、エネルギー消費の削減、製品の質感、嵩密度、水分含有量の制御が向上しました。 インライン粘度モニターoring 粉乳の使用により、脱水乳の均質性が最適化され、一貫した再構成製品が作成され、収量が増加し、損失が削減されるため、製造が改善されます。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

衛生的で衛生的なデザイン

Rheonics SRV と SRD は次の場所で使用できます。 tri-clamp カスタムプロセス接続に加えて、DIN 11851 接続も可能です。

SRVとSRDはどちらも、米国FDAおよびEUの規制に準拠した食品接触コンプライアンス要件に準拠しています。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合された IPC または外部コンピュータで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

所定の場所に清掃(CIP) および滅菌(SIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行と実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準への完全な準拠を保証します。

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをバットに直接取り付けて、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインに浸すことができます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要