液体製品の充填ラインにおける粘度管理の主な利点:

- 正確で効率的な包装ラインの運用–材料費の大幅な節約

- シームレスな製品切り替え:さまざまな新製品のバリエーションと製品の出所に対処する際の敏捷性

- 規制の遵守

- CIPシステムの最適化

概要

包装液、固い塊の液体、およびゲル状の製品は、包装材料と充填ラインのような包装機で構成されています。 これには、ボトルやコンテナなどのリジッドパッケージ形式と、フィルム、スタンドアップポーチ、スクイーズ可能なチューブ、カートン、バッグインボックスなどのフレキシブルパッケージ形式が含まれます。 多くの業界では、包装プロセスは充填ラインを使用して自動化されています。

液体包装の応用分野は、食品および飲料、化粧品、家庭用品、化学薬品、医薬品、日用消費財など、複数の業界にまたがっています。 業界別の例は次のとおりです。

- 食品および飲料:ソース、乳製品、ジュース、炭酸飲料、スープ、コーヒー/紅茶、ヨーグルト、牛乳、アイスクリーム、ゼラチンデザート、蜂蜜、ゼリー、シロップ、無菌食品、バター、ギー、ビールなど。

- 化粧品:クリーム、ローション、シャンプー、フェイシャル、ヘアオイル、日焼け止め

- 薬:シロップ、ドロップ、軟膏

- FMCG:歯磨き粉、消毒剤、手洗い液、食器洗い液、液体洗剤

- 化学薬品:工業、水処理、接着剤、鉱業、触媒、実験室およびその他の用途。

充填/包装のメカニズム

液体包装ラインを成功させる秘訣のXNUMXつは、効率です。 包装ラインの効率を最適化するために、考慮すべき複数の要因があります。 これには、液体の粘度、製品の特性、特定の製品の課題、洗浄のしやすさ、精度、柔軟性と切り替えのしやすさ、信頼できる機械ベンダーの使用が含まれます。

すべての液体の流れは異なります。 これを理解することは、充填機を設計する際に最も重要です。 粘度は、液体の流れの挙動に関する洞察を与える特性です。 したがって、取り扱う製品の粘度に注意することが重要です。 充填方法は、コスト、精度、速度、および衛生状態が異なります。 すべての方法がすべての液体に適しているわけではありません。飲料には特定の衛生状態が必要であり、高価な化粧品には特別な精度が必要ですが、エンジンオイルはミネラルウォーターなどとは異なる流れ特性を持っています。 粘度の低い水などの自由流動性の製品は、重力フィラーをうまく通過します。 これは、このタイプの機械が重力に依存して製品を押し出すためです。

粘度が高い製品の中には、パッケージに充填するための支援が必要なものがあります。 ローションやその他の高粘度の液体は、ピストンフィラーやポンプフィラーとうまく機能します。 ピストンフィラーは、曝気製品からアイシングやソースまでの液体を処理するための多様な機能を備えています。 ポンプフィラーは、すべての粘度の液体でうまく機能し、選択したポンプに関しては多様性を提供します。 ポンプフィラーは、プログレッシブキャビティポンプ、ギアポンプ、潤滑ポンプ、およびさまざまなバルブと継手を利用して、プロジェクトのニーズを満たすことができます。

液体製品の効率的な包装ラインを構築する上で、粘度の自動化と制御が非常に重要な理由は何ですか?

企業が考慮する必要がある包装ラインの最初の側面の XNUMX つは、充填および包装プロセスを通過する液体の粘度です。 液体の厚さは、購入して設置する適切な機械を選択する際の大きな決定要因になります。 誤った粘度レベルで装置を使用すると、生産性が著しく低下したり、故障が発生したりする可能性が高くなります。 液体が水のように薄いか、濃いか、または粘度が高いかを検討します。これは粘度 c を使用して判断できます。hart 機械を選ぶとき。

インラインのリアルタイム粘度モニターにはいくつかの利点がありますoring 液体/液体製品の包装ラインの制御:

正確で効率的な包装ラインの運用–材料費の大幅な節約。 粘度制御により、一貫した製品を確保することで液体包装ラインがより「正確」になり、適切なレベルの製品をより厳密に制御できるようになります。 充填作業に先立つ生産および輸送段階での粘度品質管理により、ノズルやバルブなどの包装ライン機器から発生する可能性のあるプロセスの変動を最小限に抑えながら、正確な量の液体を確実に分注できます。 これにより、事業規模を考慮すると、会社の材料を大幅に節約できます。

充填不足を罰する規制に準拠するために、製造中に製造業者はしばしば包装の最小量を超えます。 ただし、このような安全性の過剰充填はコストがかかる可能性があります。 たとえば、中規模の牛乳生産者は、100,000日あたり約XNUMX本のココナッツミルクを充填します。 個々のボトルの過充填を数グラム減らすことで、同社は年間数百万ユーロを節約できる可能性があります。 したがって、完全な瓶詰めプラントの製造業者は、充填量を高精度で測定し、過剰充填を最小限に抑えるシステムを提供する必要があります。

シームレスな製品切り替え: さまざまな新製品のバリエーションと製品の出所を処理する際の敏捷性。 工場エンジニアは、新しい配合やレシピの変更がどのように反応するか、現在のシステムや制御パラメータをどのように調整する必要があるかをより正確に把握できます。 リアルタイム監視oring バッチベースのプロセスから連続運転への移行を促進し、複数の製品に同じラインを再利用することで運用コストと資本コストを大幅に節約します。 包装ラインのエンジニアは、刻々と変化する消費者の需要に迅速に対応し、生産量を最適化し、システムコストを削減できます。

出典:Pepsico Inc.

粘度データは、包装ラインのエンジニアがパラメーターを調整して、製品の特性、特に粘度に依存する流動性の変化の影響を受けずに、ディスペンシングプロセスを厳密に制御できるようにするのに役立ちます。 さらに、機械のパラメータと変数(ノズル、ポンプ、バルブ制御)を適合させる決定は、粘度データによって確実に駆動および自動化できるため、切り替え時間を最小限に抑えることができます。

規制の遵守。 食品および飲料製品に関しては、品質、安全性、および信頼性が絶対的に重要です。 EU、WHOの基準、およびその他のGMPガイドラインでは、製品/業界の種類に応じて許容される許容レベルが規定されているため、ディスペンスプロセスの精度と再現性を厳密に制御する必要があります。 これらすべてのプロセスの課題は同じです。パッケージには、指定された量の製品が含まれている必要があります。 たとえば、ボトルの充填量が少なすぎる場合、これはEU包装前指令76/211 / EECおよびドイツの包装済み製品法(§22FPackV)に違反します。 これらは、生産バッチが指定された最小充填量を下回る可能性がある割合を規定しています。 ここで、「不正行為」は、生産の停止を含む罰則につながる可能性があります。

これは、粘度の自動化が、スクラップ、リジェクト、ペナルティのリスクを回避するために充填プロセスを効率的に維持するために重要であることを意味します。

その他 の効率に関する考慮事項 液体 包装ライン

掃除のしやすさ. もうXNUMXつの重要な側面は、機器を問題なく簡単に清掃できることです。 機械の清掃が簡単であるほど、部品や機械の清掃にかかる時間が短くなり、再稼働が速くなります。 分解が容易な機械は、洗浄プロセスを効率的に保つのに役立ちます。 この一例は、顧客が手動または自動定置洗浄(CIP)のいずれかを提供する機器を購入することです。これは、フィラーを洗浄するための最も効率的な方法です。 CIPは、すべての接液部がきれいであることを確認するために、洗浄液を機械に循環させます。

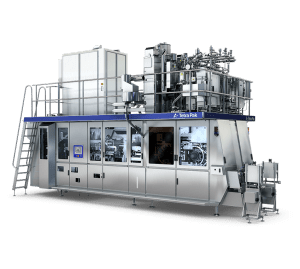

画像ソース:テトラパック

簡単 柔軟性、切り替え そしてスケーラビリティ。 機械の切り替えの容易さと柔軟性も、効率的なパッケージングシステムに不可欠です。 つまり、機器は、部品を交換することなく、複数の種類の容器や液体に対応できる必要があります。 一部のメーカーは、液体の粘度が一定である限り、単一の機器を使用して複数のボトルサイズを処理できる機械を持っています。 機械も簡単にアップグレードできる必要があります。これは、ビジネスの成長に伴って特に重要です。

包装ラインにおける粘度自動化ソリューションの重要な価値

実質的にすべての充填用途で粘度管理を重要にする広く重要な要因:

- 品質: 粘度モニターoring 充填操作に先立つ処理および輸送段階での液体製品の品質を確認することで、充填前に製品の品質/一貫性が適切であることを確認できます。

- バッチ間の再現性: バッチ間の一貫性を確保し、一貫したレベル/重量を維持するには、粘度制御が不可欠です。

- 無駄の削減とコスト削減: 正確な充填操作は、パッケージング中に正確な量の製品が配送されることを意味し、そうでなければ追加で使い果たされる可能性のある余分な材料のトンを節約します。 また、最も厳しい規制の中でも、スクラップやリジェクトが削減されるため、コストが最小限に抑えられます。

- 効率性: 手間のかからないリアルタイム監視oring 粘度を高くすることで、サンプルのオフライン分析とその分析に基づいたプロセスの決定にかかる時間と労力を大幅に節約できます。

- 環境: 粘度の自動化により、CIP / SIPプロセスを最適化できます。 洗浄液・材料の使用量を減らすことは環境に良いことです。

- スマートファクトリー– デジタル化と自動化のメリット: センサーによって取得されたプロセスデータは、機械のメンテナンススケジューリング、QC診断、根本原因分析、意思決定を分散化するための施設間での情報交換など、他のさまざまな方法で使用できます。 粘度情報を使用してさまざまな流体のさまざまなジョブ/モデルをロードする機能は、最も重要なメリットに変わり、企業はインダストリー4.0と自動化テクノロジーのメリットを享受できます。 それらは、絶えず変化する消費者のニーズにより適応できるようになります。 以下のリンクを使用して詳細をご覧ください。

デジタル食品加工–インダストリー4.0を採用するメーカーの推進力

温度変動、混合装置の状態、基材の種類と条件、バッターの配合、プロセスステップの相互作用、混合時間のパラメーターはすべて、バッターの混合とコーティングのバッチ全体で製品の品質と性能を変える可能性があります。 焼き菓子、ねり粉でコーティングされた食品、菓子などの利益率の低い分野では、…

粘度測定とプロセスの課題

包装ラインのエンジニアとプラントオペレーターは、液体/半液体製品の高品質で一貫性のある予測可能な流動性を実現するために、粘度測定を行い、適切な修正措置を講じる必要があることを認識しています。 しかし、これらの測定を行うことは、何年にもわたってそれらに挑戦してきました。

オフライングラブサンプルは単に信頼性が低く、液体包装操作には適していません

Monitoring プロセスにおける流体の粘度は、多くの場合、タンクまたはパイプラインから流体のサンプルを採取し、そのサンプルを研究室に持ち込み、その流れとレオロジー特性が研究室の粘度計またはレオメーターで測定されることを意味します。 結果に基づいて、プロセスオペレータは流体が望ましい粘度にあるかどうかを知らされる必要があります。あるいは、さらなる措置が必要な場合は介入後に新たな測定を行う必要があります。 このシステムはオフラインまたは手動制御と呼ばれますが、時間がかかり、経験豊富なオペレーターであっても不正確であることが多いという明らかな欠点がいくつかあります。 ほとんどの場合、結果が遅すぎてバッチを保存できません。

別の方法は、プロセス全体を通してプロセス流体の粘度を継続的に監視するインライン粘度計を使用することです。 この機器は出力信号を提供し、表示された場合、プロセスを制御するために必要な情報をオペレーターに提供します。 あるいは、粘度計の出力をPLC(プログラマブルロジックコントローラー)/ DCS(デジタル制御システム)に接続して、自動プロセス制御を行います。

インライン設置用の従来の粘度計の問題

従来のプロセス粘度計は、パイプラインおよびタンク混合設備での流体の流れに関連する問題に直面します。 一般に、これらの旧世代の粘度計は、乱流では適切に機能しません。 回転機器は、特定の最大流量までしか動作しません。 圧力損失粘度計では、流量を制御する必要があります。 これらのタイプのフロー関連の問題は、バイパスラインに粘度計を取り付け、機器に合うようにサンプルフローを調整することで回避されます。 効果的な制御には適切なサンプル更新速度が必要であるため、機器の応答時間はフロー条件に関連しています。 さらに、プロセス環境で使用される機器は、堅牢で、特に洗浄中に遭遇する可能性のある腐食性物質に耐えることができなければなりません。

Rheonics' 包装ラインの効率と機敏性を向上させるソリューション

自動化されたインライン粘度測定と制御は、充填作業中の粘度を監視/制御し、製品の粘度に応じて包装ラインの機械パラメータが確実に調整されるようにするために非常に重要です。 Rheonics は、包装ラインにおけるプロセス制御と効率最適化のための次のソリューションを提供します。

粘度および密度計

- 列をなして 測定値: Rheonics' SRV は、(温度測定とともに)粘度測定を提供し、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できる広範囲のインライン粘度測定デバイスです。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、密度と粘度を同時に測定するインライン測定器です(温度測定とともに)。 密度測定が運用にとって重要である場合、SRDは、正確な密度測定とともにSRVと同様の運用機能を使用して、ニーズに対応できます。

これらの機器は、ソフトウェアパネルに出力信号と読み取り値を提供し、表示された場合、プロセスを制御するために必要な情報をオペレーターに提供します。 あるいは、出力を自動プロセスコントローラーに送信することも可能です。 統合制御システムにより、プロセスラインの粘度/密度情報を効果的に使用できます。

統合されたターンキー 品質 管理 ライン操作を埋めるため

Rheonics は、以下で構成される品質管理のための統合ターンキー ソリューションを提供します。

- 列をなして 測定値: RheonicsSRV –流体温度測定を内蔵した広範囲のインライン粘度測定装置

- Rheonics プロセスモニター:上級 予測追跡コントローラー プロセス条件のリアルタイムの変化を監視および制御する

- Rheonics レオパルス 自動 dウシン語:設定された粘度制限で妥協することなく、バイパスバルブまたはポンプを自動的にアクティブにして、充填操作の前の処理段階で混合物成分を適応的に投与するレベル4自律システム。

Rheonics プロセスモニター

SRV センサーはインラインに配置されているため、粘度 (SRD の場合は密度) を継続的に測定します。 必要なアクションをオペレーターに通知するようにアラートを構成したり、RPTC を使用して管理プロセス全体を完全に自動化したりできます (Rheonics 予測追跡コントローラー)。 充填ラインで SRV を使用すると、生産性と利益率が向上し、規制への準拠が達成されます。 Rheonics センサーはコンパクトなフォームファクターを備えており、OEM、改造設置が簡単で、工場内のすべてのラインにわたって簡単にスケールアップできます。 メンテナンスや再構成は必要ありません。 このセンサーは、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV と SRD は消耗品を使用せず、再校正も必要ないため、操作が非常に簡単で、生涯にわたるランニングコストが非常に低くなります。 機械ビルダーまたはオートメーション システム インテグレーターは、統合の容易さについて詳しく知ることができます。 rheonics 専用のシステム インテグレーター ページでセンサーをラインに追加してください。

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics 液体包装ライン管理ソリューション。

インラインプローブスタイルの密度計は、重量ベースの自動充填に優れています

正確な自動充填(たとえば、体積法)の場合、密度を監視および制御することが特に重要になる場合があります。 密度は、液体中の気泡や温度やレシピの変化によって変動する可能性があります。

コリオリ流量計は質量流量を測定しますが、次のような特定の欠点があります。

- 時間のかかる校正手順と難しい設置

- 洗浄の難しさ:コリオリ流量計は、特に液体にかなりの固形分が含まれている場合、洗浄が困難です。 工場内の衛生基準を満たすには不向きです。

- より長い充填時間:計量技術または質量流量測定では、ボトルの充填に約XNUMX秒かかります。 流量測定は、充填速度の変動が最も大きく、時間はXNUMX〜XNUMX秒の間で変動します。

一方、 Rheonics SRD は、継続的な実稼働環境での統合が最も簡単になるように設計および構築されています。 特別なチャンバーがなく、洗浄や検査のために簡単に取り外すことができます。 SRD プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。 SRD は、粘度、密度、温度測定の XNUMX つの異なる機器を置き換えるユニークな製品です。

包装ライン 自動化テクノロジーの進歩を最大限に活用できる Rheonics

Rheonics 自動化システムには、組み込みの高度なプロセス制御アルゴリズム、統計監視など、従来のシステムを超える機能が含まれています。oring、スマートデバイスモニターoring および資産健全性監視oring。 これらは、プロセスと資産の状態データを運用と保守の両方にもたらし、作業プロセスを統合し、液体製品の包装ライン内の運用の速度と規模を考慮すると重要な意思決定の適時性と正確性を向上させるための新しく効率的な方法を可能にします。

CIPシステムをよりインテリジェントにする

Rheonics SRV (および SRD) は CIP/SIP に準拠しているだけでなく、monit によって流体ラインのクリーンアップも監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行の間に完全で繰り返し可能な洗浄を確実に行うことで、食品/医薬品製造施設の衛生基準への完全な準拠を保証します。 方法について詳しくはこちら rheonics 粘度システムは CIP システムを最適化し、洗浄時間やダウンタイムを短縮します。 また、洗浄液や洗浄材料の大幅な節約も意味します。 もっと詳しく知る SRVがCIPと互換性があり、CIPプロセスの最適化にどのように役立つか。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

衛生的で衛生的なデザイン

Rheonics SRV と SRD は次の場所で使用できます。 tri-clamp カスタムプロセス接続に加えて、DIN 11851 接続も可能です。

SRVとSRDはどちらも、米国FDAおよびEUの規制に準拠した食品接触コンプライアンス要件に準拠しています。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

「流動性」に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

管理 調剤/充填 より効率的に、コストを削減し、生産性を向上させる

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは、粘度(SRDの場合は密度)を常に監視および制御し、混合成分を投与するためにバルブを適応的に作動させます。 SRVを使用してプロセスを最適化し、シャットダウンを減らし、エネルギー消費を減らし、コンプライアンス違反を減らし、材料費を節約します。 そして、すべての終わりに、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP) および滅菌(SIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行と実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準への完全な準拠を保証します。

CIPとは何ですか? インライン粘度および密度測定によるCIP(定置洗浄)システムの最適化

CIPとは何ですか? CIPシステムでは、システムを分解せずに洗浄が行われます。 CIPとは、通常の処理を実行した後のいずれかで、食品加工用の機器を準備するために必要なすべての機械的および化学的システムを指します…

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

インライン品質管理場所

- タンク内

- さまざまな処理コンテナ間の接続パイプ内

計器/センサー

SRV 粘度計または SRD 追加の密度のために

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要