概要

化粧品やパーソナルケア製品の粘度テストは、製品の品質管理にとって非常に重要です。 さまざまな剪断速度での粘度を分析して、製造中のサンプルの加工性とアプリケーションの動作をシミュレートし、顧客満足度を保証することは、品質管理におけるいくつかの試験方法のXNUMXつです。 最高品質の化粧品クリームと一般的な化粧品クリームの違いは、製品の機能コンポーネントの違いではなく、レオロジー特性の違いにあります(もちろん、薬効成分を含む高級化粧品クリームもあります)。

特に、材料費の高騰、競争相手の増加、顧客の期待の高まり、より環境に配慮した方法で最高品質の製品を生産したいというこの時代において、化学および化粧品会社は、(インライン)粘度計。 原材料のコストの変動に加えて、パーソナルケア産業(化粧品)のアプリケーションは、効率、リードタイム、および容量の利用に関連する課題に対抗する必要があります。 さらに、チョコレートメーカーの一貫性、肌への浸透、テクスチャーに関する継続的な革新と開発は、重要な焦点のXNUMXつです。 業界のリーダーは、自動化、産業用モノのインターネット(IIoT)、シミュレーション技術などのより高度なテクノロジーの採用に向けて動き、品質とコストの両面で無駄のない競争力を維持しています。

申し込み

化粧品は、基本的な機能(肌の活力を保つのを助ける、保湿性を提供するなど)、好みの好み(香り、色など)、使いやすさなど、さまざまな属性を統合するように設計されています。 レオロジー特性はそのような側面とどのように関連していますか? 典型的な例は、クリームの望ましい塗布快適性の達成と、マニキュアと口紅(温度特性などを含む)での良好なコーティング結果の取得に関連する要因を制御するための粘度測定の使用です。

製品の設計の背後にある理由が何であれ、生産ライン全体で一貫した制御された粘度の品質を維持することは、顧客満足にとって重要です。 さらに、粘度は、化粧品の包装における化学的安定性に経時的に影響を与える可能性があります。 したがって、粘度が化粧品の全体的な品質にとって重要である多くの理由を考えると、粘度を測定することは、成功する化粧品製造会社の鍵となっています。

化粧品の品質は、他の種類の製品と同じように、最初に、製品が示すべき機能を選択する製造業者によって定義されます。 一方、製品の品質管理は、これらの定義された機能のすべてが標準の定義に従っているかどうか、および製品の有効期間中に維持されるかどうかを検証することを目的としています。

化粧品の品質管理は、製品とその原材料の有効性と安全性を確保するために重要です。 化粧品業界が世界中で目撃した爆発的な成長のため、化粧品の品質管理を分析するための効率的で低コストかつ迅速な方法が優先事項です。 流体の流れと変形を研究するレオロジーは、化粧品業界が化粧品の品質管理を効率的に評価するために適用できます。 レオロジーは、成分や製品の特性を明らかにし、製品の性能や消費者の受容を予測するためのツールとして、研究所や業界で広く使用されています。

化粧品の品質管理

このツールを使用すると、研究者は製品の物理化学的特性を決定できるため、レオロジーが広く使用されています。 具体的には、化粧品の品質管理に関連して、レオロジーを適用して、サンプルをストレス状態(高温および低温、太陽熱)に曝す決定された期間に定期的に測定される見かけの粘度によって製品の安定性を決定するのに役立ちます照射)、および製品の保存期間中または製品の安定性アッセイにおけるフロー特性を監視するため。 化粧品業界の大半は、粘度計を使用して、製品のさまざまなバッチの粘度が維持されることを保証しています。 さらに、レオロジーを使用して、動的および振動レオロジー測定と有効成分の放出により、経時的な安定性を評価できます。 さらに、化粧品の原料の粘度測定も品質管理に不可欠です。

化粧品の放出プロファイルと皮膚への浸透

局所投与された薬物の経皮吸収は、放出速度およびそれらの皮膚への透過性、ならびに製剤の粘度にも依存する。 したがって、異なるカテゴリーの製品は、その用途に固有の特有のレオロジー特性を示すはずであると言うことができます。 このように、レオロジーは拡散係数に影響を及ぼし、化粧品の活性物質の放出と浸透を変化させる可能性があります。 一部の著者は、レオロジー特性が放出プロファイルに影響を及ぼし、その結果、皮膚への活性物質の浸透に影響を及ぼしていると述べています。 したがって、化粧品ベースの選択では、ポリマー鎖の物理的絡み合いによる増粘剤の添加または弱いゲルの達成を考慮しなければならない。 したがって、レオロジーは、皮膚の放出と浸透の分析に役立ちます。

化粧品の一貫性と質感とその感覚的効果

粘度と増粘剤は化粧品処方の重要な要素であり、粘度を変更し、レオロジー特性を改善し、消費者の知覚に関連する製品の美学を変更する機会を提供します。 一貫性テストから、XNUMXつのパラメーターを評価することができます:粘度のインデックス、一貫性、硬さ、および凝集性。 粘度はテクスチャと一貫性にどのように影響しますか? 一貫性は、指先と皮膚の間に感じられる製品の量に関連するテクスチャ特性です。 これは、液体または液体の半固体の「硬さ」、「厚さ」、または「粘度」に関連しています。 粘度指数が高ければ高いほど、サンプルの回収に対する耐性が高くなります。 これは、凝集性の指標であり、サンプルの一貫性または粘度でもあります。

粘度調整は、クリームや乳液の塗布感に関連した製品管理に特に有効です。 エマルションは、油に分散した水滴または水に分散した油滴を含む液体であり、レオロジーの観点から典型的なタイプの物質です。 クリームは、一定の力を加えると粘度が急速に低下する特殊な特性を持つエマルションのカテゴリです。 これが意味することは、クリームが皮膚に適用されるとき、それはより広がりやすくなるということです。 クリームの通常の高粘度は、滑らかな感覚を提供しながら容易に広げることを可能にする力を受けると、すぐに低粘度に変化します。

リアルタイムプロセス監視oring すべての生産実行にわたる制御

レオロジー特性評価が実施され、配合組成が完成した後、製造エンジニアは、化粧品製造プロセス全体で以下を達成する必要があります。

- インラインプロセス監視oring 製造/混合ステップ全体にわたる制御

- 実行全体および生産のすべてのバッチにわたって完全な品質の一貫性

新しい化粧品の開発

化粧品を開発する人にとって、真面目な開発者は、粘度計を操作して複合的な不安定性や弱点を分離し、製品の信頼性とパフォーマンスを確保し、消費者やその他の利害関係者にラインの一貫性と品質を保証する必要があります。 最高の粘度計は、ほんの一瞬で高精度の読み取りを行うことができ、絶対値、簡素化されたクリーンアップ、移動性、広い測定範囲などの使いやすい機能を提供します。 機械の汎用性により、初期投資コストが大幅に削減されます。

製品の設計と製造の最新の方法は、製品の開発と製造の標準化を達成するために、そのような「感覚的なコンピューター」の判断を定量化しようとします。 粘度を含む測定されたレオロジー値は、この目的のための便利で使用可能な指標です。 ポリマーは化粧品に広く使用されているため、レオロジー技術が関与する機会は当然多くあります。 興味深い例のXNUMXつは口紅です。 長い間着ている口紅は数年前から出回っています。 以前は、口紅は一般的にカラー顔料を混ぜたオイルで作られていました。このような口紅は簡単に塗れるように設計されていましたが、唇が触れた表面に口紅の跡が残る傾向があるため、欠点がありました。 それ以来、口紅メーカーはそれぞれ、ポリマーの研究で長持ちする口紅を作成するためのさまざまな方法を考案してきました。これには主にレオロジー特性が含まれます。

したがって、簡単に言うと、粘度の特性評価は、以下の理由により、化粧品業界で貴重なツールです。

- 化粧品の品質管理

- 競合するサンプル間の比較で、安定性テストで使用されます

- オリジナル製品と成分が変更された製品との比較に使用

- リアルタイムプロセス監視oring すべての生産実行にわたる制御

- 新製品の開発、すなわち安定性を示すレオロジー特性を備えた化粧品の開発を支援する

定義する必要があるレオロジーで最も重要なXNUMXつのパラメーターは、せん断応力、せん断速度、および粘度です。 レオロジー特性は、化粧品の安定性を評価および予測するために使用でき、市場で競合する製品を比較したり、組成の変化が消費者に知覚される可能性のある変化を引き起こすかどうかを分析したりするために適用できます。

化粧品およびパーソナルケア製品業界で粘度管理が重要なのはなぜですか?

化粧品およびパーソナルケア製品業界で粘度管理を重要にする広範かつ重要な要因:

製品の仕様と品質への最大限の準拠: パーソナルケア製品は、最終製品仕様および適切な公定要件に準拠する必要があります。 連続インライン粘度計oring 最終的に規定された製品の質感と塗布の容易さのために望ましいレオロジー特性を達成するのに役立ちます。

処理エラーを減らす: 粘度制御は、貼り付けとピッキング、双晶化、剥離、分裂、亀裂、粗さ、水ぶくれ、ブリッジング、表面侵食などのミスの頻度を軽減するのに役立ちます。

テクスチャー、一貫性、皮膚浸透特性: 粘度を制御することは、適切な特性と一貫性の鍵となります。これは、粘度が最も変動しやすい要因だからです。 レオロジー特性は、主に粒度分布と成分組成に影響され、最終的なテクスチャーと溶融プロファイルに影響を与え、化粧品業界のプロセスにも重要な役割を果たします。

製品パッケージのより良い設計: 品質管理に加えて、(半)最終製品の粘度を知ることは、生産プロセスを効率的に整理し、コストを削減するのに役立ちます。 たとえば、チューブを通る流れが改善され、ディスペンサーを適切な力に調整して、パッケージが過充填されることなく流れを誘発できます。

コストを削減し、利益率を改善します。 不適切な粘度で混合すると、タブレットの有効性以上の害が生じます。 粘度管理が不十分だと、原料の使用量が増加し、利益率に影響します。

廃棄物: 品質が悪いために拒否された材料は、適切な粘度管理により削減できます。

効率性: 手動の粘度制御をなくすことで、オペレーターの時間を節約し、他のタスクに集中できるようになります。

コンプライアンス: おそらく他の業界よりもはるかに、製薬およびパーソナルケア業界は最高レベルの品質を要求しています。 この業界の規制コードに関しては、目標の特性を達成する必要性は交渉の余地がありません。

一貫した高品質で均一な処理を確保するために、プロセスストリーム全体の粘度の変化をリアルタイムで監視し、単に絶対値を測定するのではなくベースラインから測定し、成分と温度を調整して自動粘度調整を行います指定された制限内。

プロセスの課題

チョコレートの非ニュートン特性により、「絶対」粘度計で作られたものを除いて、測定を行うために使用されるジオメトリに対してせん断速度(およびその結果としての粘度)を修正する必要があります。プレートとねじれプレートが唯一の例です。 狭いギャップのクエット粘度計は厳密な近似値であり、設定するのに細かい手が必要であり、オペレーターのエラーが発生しやすく、通常、産業の状況では表示されません。

既存の実験室用粘度計は、粘度が温度、剪断速度、およびインラインのものとは大きく異なるオフラインなどの他の変数に直接影響されるため、プロセス環境ではほとんど価値がありません。 従来、オペレーターは排出カップを使用して完全に配合されたシステムの粘度を測定してきました。 特に溶液を最初にろ過する必要がある場合、手順は面倒で時間がかかります。 経験豊富なオペレーターでもかなり不正確で、一貫性がなく、再現できません。 回転技術は、プロセスの変動や振動、流れの変化によってさらに悩まされます。 さらに、このテクノロジーはプロセスに統合するのが容易ではありません。 多くの場合、インライン測定を可能にするために、プロセス全体を調整する必要があります。

一部の企業では、熱管理システムを使用して、アプリケーションのポイントを決定された最適温度に保ち、一定の粘度を実現しています。 しかし、粘度に影響を与える要因は温度だけではありません。 せん断速度、流動条件、圧力、および原料の変動性を含むその他の変数は、プロセス粘度に影響を与える可能性があります。 温度制御システムは、エネルギー消費量が高く、システムコストが高く、設置時間が長く、物理的および環境的にも設置面積が大きくなります。

Rheonics' ソリューション

インクの粘度を制御するには、自動化されたインライン粘度測定と制御が不可欠です。 Rheonics は、生産プロセスにおけるプロセス制御と最適化のために、平衡型ねじり共振器に基づいた次のソリューションを提供します。

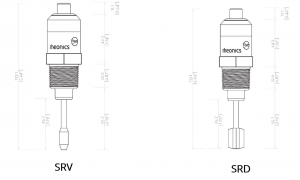

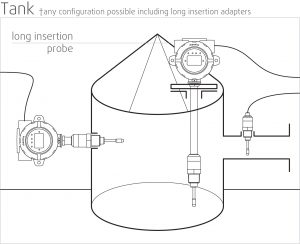

- 列をなして 測定値: Rheonics' SRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できます。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、内蔵の流体温度測定機能を備えたインライン同時密度および粘度測定装置です。 密度測定が業務にとって重要な場合、SRDは正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応える最適なセンサーです。

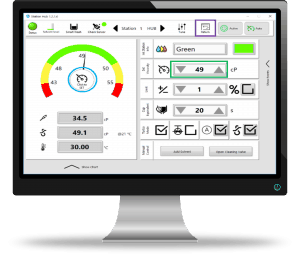

連続インラインリアルタイム粘度監視oring および制御ソリューションを使用すると、製造中の完全なプロセス制御と、生産の実行およびさまざまなバッチ全体にわたる品質の一貫性を実現できます。 ラボ技術者が組成を定義し、サンプルを承認したら、 Rheonics インライン粘度モニターoring および制御システムは、ボタンを押すだけで、バッチ全体が定義された仕様を満たし、研究室で承認されたものとまったく同じであることを保証します。 生産のすべてのバッチにわたって同じ一貫性が達成されるため、不良品や廃棄量が削減されます。

SRVまたはSRDを介した自動オンライン粘度測定により、従来の方法による粘度測定に使用されるサンプル採取やラボ技術のばらつきがなくなります。 センサーはインラインで配置されているため、配合されたシステムの粘度(SRDの場合は密度)を継続的に測定します。 一貫性は、継続的なリアルタイムの粘度測定を使用するコントローラーを介した投与システムの自動化によって達成されます。 プロセスラインでSRVを使用すると、効率が向上し、生産性、利益率、環境目標が向上します。 どちらのセンサーも、シンプルなOEMおよび後付けのインストール用にコンパクトなフォームファクターを備えています。 メンテナンスや再構成は必要ありません。 どちらのセンサーも、特別なチャンバー、ゴム製シール、または機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRVとSRDは、消耗品を使用しないため、メンテナンスが不要で操作が非常に簡単です。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、インクラインへのインライン設置が可能となり、印刷機やインクカートに追加のスペースやアダプターが必要になることがなくなります。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件やインク流量の影響をまったく受けなくなります。 これらのセンサーは定期的な移転に簡単に対応できます。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

条件に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' ソフトウェアは強力で直感的で使いやすいです。 リアルタイムの粘度をコンピュータで監視できます。 工場フロア全体に広がる単一のダッシュボードから複数のセンサーを管理します。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

簡単なインストールと再構成/再較正は不要

電子機器の交換や再プログラミングを行わずにセンサーを交換し、ファームウェアの更新や校正係数の変更を行わずにセンサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 インクラインフィッティングの ¾ インチ NPT ネジにねじ込みます。 チャンバーはありません。 O-ring シールまたはガスケット。 掃除や点検のために簡単に取り外すことができます。 SRV はフランジ付きで利用可能 tri-clamp 簡単な取り付けと取り外しのための接続。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速かつ最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。 SRV は、インラインプロセス粘度計市場で最も広い動作範囲を備えています。

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5 cP〜50,000 cP

SRD:単一の機器、トリプル機能 –粘度、温度、密度

Rheonics' SRD は、粘度、密度、温度測定用のXNUMXつの異なる機器に代わるユニークな製品です。 XNUMXつの異なる機器を同じ場所に配置することの難しさを排除し、最も過酷な条件で非常に正確で再現性のある測定を実現します。

適切な印刷品質を達成し、コストを削減し、生産性を向上させます

プロセスラインにSRV / SRDを統合し、印刷プロセス全体で色の一貫性を確保します。 色のばらつきを気にせずに一定の色を実現します。 SRV(およびSRD)は、粘度(およびSRDの場合は密度)を常に監視および制御し、高価な顔料および溶剤の過剰使用を防ぎます。 信頼性の高い自動インク供給により、印刷機の稼働がより速くなり、オペレーターの時間を節約できます。 SRVを使用して印刷プロセスを最適化し、拒否率、廃棄物、顧客からの苦情、印刷機の停止、材料コストの削減を実現します。 そして最後に、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP)

SRV (および SRD) は、monit によってインク ラインのクリーンアップを監視します。oring 洗浄段階中の溶剤の粘度(および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインが目的に応じていつきれいになっているかを判断できます。 あるいは、SRV は自動洗浄システムに情報を提供して、実行の間に完全で繰り返し可能な洗浄を保証します。

優れたセンサー設計と技術

洗練された特許取得済みの第 3 世代電子機器がこれらのセンサーを駆動し、その応答を評価します。 SRV および SRD は、¾ インチ NPT や 1 インチなどの業界標準プロセス接続で利用可能です Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

防爆型トランスミッターハウジングと小型フォームファクターのDINレールマウントの両方で利用可能なセンサー電子機器は、プロセスパイプラインおよび機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

製品の導入

プロセスストリームにセンサーを直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは不要です。センサーをインラインに浸すことができ、流量と振動は測定の安定性と精度に影響しません。 流体に対して繰り返し、連続した一貫したテストを提供することにより、混合性能を最適化します。

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要