概要

インベストメント鋳造は、今日の金属部品の最も人気のある製造方法のXNUMXつです。 ロストワックスプロセスとも呼ばれるインベストメント鋳造プロセスは比較的単純であり、一貫した寸法精度を確保しながら迅速な生産速度を可能にします。 通常、インベストメント鋳造によって製造される部品には、タービンブレードや銃器コンポーネントなどの複雑な形状の部品が含まれます。 高温用途も一般的であり、石油およびガスの掘削、自動車、航空機、および軍事産業向けの部品が含まれます。 トランスミッションフォークは現在、鍛造や複雑な機械加工の代わりにインベストメント鋳造を使用して製造されています。 軽量化、機械加工の削減、納期の改善、在庫運搬コストの削減を実現します。

世界の投資鋳造市場規模は14.35で2018十億米ドルと推定され、市場調査レポートによると、4.6まで2025%のCAGRで成長すると予測されています。 グランドビューリサーチ。 インベストメント鋳造が主に使用される用途は多数あります。航空宇宙、発電、銃器、自動車、軍事、商業、外食、石油およびガス、エネルギー産業がこれらのコンポーネントを最も使用します。 コンプレッサー、エンジン部品、ギアボックス部品などの先進的な部品の製造におけるインベストメント鋳造の普及は、市場の需要をさらに高める可能性があります。

巨大なアプリケーション分野と最終用途セクターからの適度な需要にもかかわらず、この業界は効率、リードタイム、および容量利用に関連する課題に直面しています。 業界のリーダーは、自動化、産業用モノのインターネット(IIoT)、シミュレーション技術など、より高度な技術の採用に向かっています。 インベストメント鋳造プロセスの自動化は、製造業者がリードタイムを短縮し、生産能力を高め、効率を最適化するのに役立ちます。

申し込み

インベストメント鋳造は、ワックスパターンを耐火セラミック材料でコーティングする製造プロセスです。 セラミック材料が硬化すると、その内部形状は鋳物の形になります。 ワックスが溶け出して、溶けた金属がワックスパターンがあったキャビティに注がれます。 金属がセラミック金型内で固化し、金属ケーシングが破壊されます。

耐火性セラミック材料(セラミックスラリー)のコーティングは、単一または複数の段階で行うことができます。後者は、コーティングの厚さと密度を高精度に制御する最初のカプセル化段階を含むことがよくあります。 基材部品は、コーティングおよび固化後に永久的または除去可能であり、コーティングを自立部品として残すことができます(投資鋳造)。 複雑な基板表面形状と内部凹角表面を制御可能にコーティングできます。 セラミック鋳造は、独自の粘度測定や他の特性の指標として、信頼性の高いスラリー特性を達成し、それらを確実に測定するという特別な課題を提示します。 コーティング後、セラミック部品は最終製品として最終的な強度、寸法、および形態を達成するために焼成されます。 使用可能な製品の収率は、信頼できるコーティングに依存しています。

セラミックシェルの品質は、スラリーの組成とそれが構築されるプロセスに依存します。 インベストメント鋳造スラリーの典型的な成分には、コロイダルシリカ、水および/またはポリマー、湿潤剤、消泡剤、および耐火性粉が含まれます。 これらの成分はすべて、スラリーの挙動と、結果として生じるシェルの特性に重要な役割を果たします。 スラリーを作るために使用される原料(耐火物、結合剤、湿潤剤、消泡剤)は、最終的なセラミックシェルの全体的な特性を決定する上で大きな役割を果たします。 セラミック材料の適切な選択は、滑らかな表面仕上げ、および金属鋳物の高精度につながります。

スラリー粘度

スラリーが不適切に調製された場合、良好なスラリー組成だけでは、滑らかで欠陥のないシェルの製造を保証できません。 スラリーの制御方法は、関連する製品ラインと必要な仕様に応じて、鋳造所間でかなり異なります。 スラリーの準備の目標は、スラリーパラメーターの特定のセットを満たす必要がある安定したスラリーを生成することです。 安定していると見なされるには、スラリーを完全に混合し、粘度値が安定している必要があります。

スラリー制御は、インベストメント鋳造プロセスの最も重要な操作の1つであり、スラリーの粘度が重要なパラメーターです。 スラリーの粘度は、スラリーの流動特性の測定値であり、業界で最も広く使用されている制御テストの1つです。 インベストメント鋳造プロセスでスラリー粘度がどのように重要であるかについての重要な点は次のとおりです。

- スラリーの粘度は、組成(フィラーとバインダーの比率)およびエージング時間に依存し、 スラリー安定性。 スラリーが混合されると、最初は高くなります。 ただし、混合が継続し、耐火物が濡れて空気が放出されると、粘度が低下し、漸近的に安定値に近づきます。

- 表面仕上げ 鋳物の重要な特性であるため、合金のインベストメント鋳造用のセラミックシェルの表面品質は適切でなければなりません。 表面仕上げは、一次スラリーの粘度とスラリー混合物の全体的な安定性に大きく依存します。

- 粘度は、 粒度分布 スラリーの。 セラミック粉(粉末)の粒度分布の変化は、スラリー密度、レオロジー、コーティング厚などのスラリー特性に影響を与える可能性があります。 影響を受ける可能性があるシェルプロパティは 透過性、熱特性、厚さ、エッジカバレッジ、および強度。 チタンや DS/SC 鋳造などの重要な用途では、粒子サイズの制御が成功と失敗の分かれ目となる可能性があります。 連続粘度計oring セラミックシェル、ひいてはインベストメント鋳造の適切な特性を実現するには、スラリーに必要な調整を行うことが不可欠です。

- 目標を達成するには、継続的なプロセス制御が不可欠です 曲げ強度 投資シェルの。 スラリーの粘度が増加すると、インベストメントシェルの曲げ強度は増加しますが、粘度が制限値を超えると減少します。 これは、特定のバインダー含有量に対する耐火性小麦粉の含有量が多いことに起因します。

- シェル製造用の耐火性充填材の選択は、インベストメントスラリー、シェル、鋳物の特性、さらにはプロセスの経済性に影響を与える可能性があるさまざまな要因に依存します。 一般に、ジルコン粉はセラミックシェルのインベストメント鋳造プロセスの主要なスラリー材料として使用されますが、非常に高価です。 したがって、連続監視oring 粘度の制御により、材料の大幅な節約、溶媒の使用量の削減、混合プロセス中のエネルギー使用量の最適化により、プロセスのコストを低く抑えることができます。

- 適切なスラリー粘度を維持する必要があります シェルの問題を回避する 割れなど。 プライマリコートは、ワックス除去段階で加熱されるため、膨張するワックスからの圧力に耐える必要があります。また、シェルビルドプロセス中の取り扱いの厳しさにも耐えなければなりません

スラリー粘度 は、重要な設計パラメーターであり、コーティングステップ全体を通して所定の範囲内に留まり、均一なコーティング厚さと望ましいシェル特性を提供することを保証することが非常に重要です。 粘度が仕様外に変動すると、セラミックスラリーのコーティングが不均一になり、最終的に品質が低下し、インベストメントシェルの特性に影響します。 スラリー粘度の影響を受ける可能性があるシェルの特性は、表面粗さ、熱伝導率、化学反応性、透過性、およびシェル強度です。 粘度の高いコーティング溶液は粘着性をもたらし、基材への転写を困難にしますが、粘度が低いと可動性が高まり、制御が難しくなり、溶剤の使用量も増加します。 粘度は、動作していないときに増加し、一定の力が加えられると減少します。 温度とスラリー粘度の強い相関関係は、温度の変動が粘度、ひいてはコーティングプロセス全般に大きな影響を与える可能性があることを示唆しています。

したがって、均一なコーティングを行い、材料を無駄にせず、エネルギー使用量を最適化するために、スラリーの粘度を自動的に実質的に一定の値に調整することが非常に望ましい。 リアルタイムのインライン粘度モニターoring そして制御 コーティングプロセスでは パフォーマンスを改善し、コストを削減 インベストメント鋳造のほぼすべてのコーティングプロセスで。 プロセスオペレーターは、粘度と温度を監視する粘度計の必要性を認識しており、一貫性を確保し、最終インベストメント鋳造の不良率を減らすために、温度補正粘度を主要なプロセス変数として使用できます。

スラリーのpHとゲル化のリスクに対するその影響

コーティングプロセスでは、スラリーはゲル反応が発生する一定の粘度でプロセス中に維持されます。 これは、シリカ含有量が減少するように過剰な水を加えることによって達成されます。 事実上、希釈とは、シリカ粒子がさらに離れていることを意味し、したがって相互作用の頻度が低くなり、ある程度の安定性が維持されます。 しかし、シリカの含有量が絶えず減少し、バインダーの粘度が増加することは決して良いことではなく、最終的には、シリカが非常に減少するためにスラリーが結合力を失うか、流動特性が悪いとシェルの構築が不十分になり、鋳造欠陥が生じます。

pHを下げると、反発力が減り、コロイド粒子が離れてしまい、粒子が衝突してゲル化する可能性があります。したがって、スラリーのpHは重要であり、スラリーの品質を決定する重要な要素です。 一般に、スラリーのpHが推奨される最小値または最大値に近づくと、スラリーはより大きくなります ゲル化のリスク。 耐火物、ワックス、水にはすべて、スラリーの pH を低下させる成分が含まれている可能性があります。 微生物の増殖によりスラリーの pH も低下します。 微生物は殺生剤を添加することで制御できますが、ワックスや耐火材料の選択はそれほど簡単ではないかもしれません。 スラリーの pH は、希水酸化アンモニウムとトリエタノールアミンを添加することによって上昇させることができます。 したがって、連続監視oring また、スラリーのフィードバック制御による pH 値の制御により、ゲル化のリスクを軽減できます。

粘度(および pH)を監視する理由oring インベストメント鋳造のスラリーコーティングプロセスでは制御が重要ですか?

インベストメントキャスティングのスラリーコーティングプロセスにおける粘度とpHの管理には、次のような大きな利点があります。

- 投資シェルと鋳造品質: インベストメントシェルは最終製品の仕様に準拠する必要があり、これを達成するにはプロセス制御が重要です。 粘度の変化により、コーティングの品質に大きな変化が生じます。 表面仕上げは、一次スラリーの粘度およびスラリー混合物の全体的な安定性に大きく依存します。 インライン粘度モニターoring と制御により、必要なコーティング品質を達成することができます。

- 欠陥を減らす: 粘度制御は、コーティングプロセスでのミスキューの頻度を軽減するのに役立ちます。付着およびピッキング、双晶化、剥離、割れ、亀裂、粗さ、膨れ、ブリッジング、表面侵食、および不良シェルの原因となる鋳造不良の原因となる流動不良の低減。

- より良い収量: コーティングプロセス全体で一貫性を確保することにより、不良品率を大幅に削減し、コストと時間を節約し、連続鋳造プロセスを支援します。 オフライン測定技術は退屈で信頼性が低く、テストのサンプリングと実行に高い人件費がかかることに加えて、生産プロセスの大幅な遅延を伴います。

- 正しいプロパティ: コーティングの品質が低いと、インベストメントシェルの望ましい特性に悪影響を及ぼす可能性があります。つまり、表面粗さ、熱伝導率、化学反応性、透過性、シェル強度がインベストメント鋳造の品質に影響します。 これらの特性はすべて、コーティングプロセスの制御の程度に依存するため、粘度の制御が重要です。

- 効率的なプロセス: 粘度とpHの自動化とインベストメントキャスティングプロセスの制御は、製造業者がリードタイムを短縮し、生産能力を高め、効率を最適化するのに役立ちます。

- 費用: 粘度が正しくないコーティングは、品質以上のものを害します。 粘度管理が不十分だと、粉末、バインダー、溶剤の使用量が増え、利益率に影響します。 混合プロセス中の連続的な粘度測定により、均一性が確保され、エネルギー使用量が最適化され、溶媒の使用量が削減されます。

- 廃棄物: 品質が悪いために拒否された材料は、適切な粘度管理により削減できます。

- 効率性: 手動の粘度制御をなくすことで、オペレーターの時間を節約し、他のタスクに集中できるようになります。

- 環境に優しい: 顔料と溶剤の使用を減らすことは環境に良いことです。

- 企業コンプライアンス: グローバルおよび国内の規制は、インベストメント鋳造の全体的な特性をガイドします。 生産のばらつきによる遵守の失敗は、生産プロセスの欠陥のある仕上がりから生じる責任に加えて、重大な損害と顧客の損失につながる可能性があります。

一貫した高品質で均一なコーティングを確保するために、プロセスの流れ全体にわたる粘度の変化がリアルタイムで監視され、単純に絶対値を測定するのではなくベースラインから測定を行い、溶剤を調整して温度を補正することで粘度を調整します。完全なコーティングプロセスを指定された制限内に維持します。 連続オンライン粘度モニター付きoring、初期のシェル形成をより効果的に制御できるため、最終製品の冶金的特性が大幅に向上します。

プロセスの課題

鋳物市場のオペレーターは、粘度を監視する必要性を認識していますが、実験室の外でその測定を行うことは、長年にわたってプロセスエンジニアと品質部門に挑戦してきました。 既存の実験室用粘度計は、温度、せん断速度、およびインラインとはオフラインで大きく異なる他の変数によって直接影響を受けるため、プロセス環境ではほとんど価値がありません。 スラリーコーティングの粘度を制御する従来の方法は、粘度の幅広い変動が許容される用途においても不適切であることが証明されています。

従来、インベストメント鋳造業界のオペレーターは、Zahnフローカップを使用してスラリーの粘度を測定していました。 測定値は、カップの容積がカップの底の穴を流れる時間として報告されます。 テストのエンドポイントは、テストごとに一貫するように選択する必要があります。 この手順は面倒で時間がかかります。 経験豊富なオペレーターであっても、不正確で一貫性がなく、再現性がありません。 連続鋳造プロセスでは、間隔サンプリングにより過度の遅延が発生します。 スラリーの粘度はリアルタイムで調整できません。 その上、スラリーを含むさまざまな容器が開いています。 周囲温度、湿度、および温度、乾燥気候などの他の要因の変化により、溶媒は揮発性である可能性が高いため、カップベースの粘度測定技術は無効になります。

粘度およびそれに関連するその他の特性(せん断速度や固形物の重量パーセントなど)は、相当量のセラミックスラリーを含むタンクの深さ、スラリーの移動条件(均一性を維持するために一般的に誘導)、鋳造部品による捕捉および補充によって異なります。調整。 さまざまな深さの鋳造槽に挿入された計器プローブを使用してオンラインで粘度を測定する方法はいくつかありますが、鋳造作業中にドリフトやエラーが発生しやすく、頻繁に取り外し、クリーニング、交換、ダウンタイム、再校正が必要になる場合がありますプローブと機器の。 一部のプローブはその場で洗浄できますが、トランスデューサー要素の望ましくない変動するコーティングにさらされるため、誤動作する可能性があります。

Rheonics' ソリューション

自動化されたインライン粘度測定と制御は、コーティング配合物と塗布粘度を制御するために非常に重要です。 Rheonics は、コーティングプロセスのプロセス制御と最適化のために、平衡型ねじり共振器に基づいた次のソリューションを提供します。

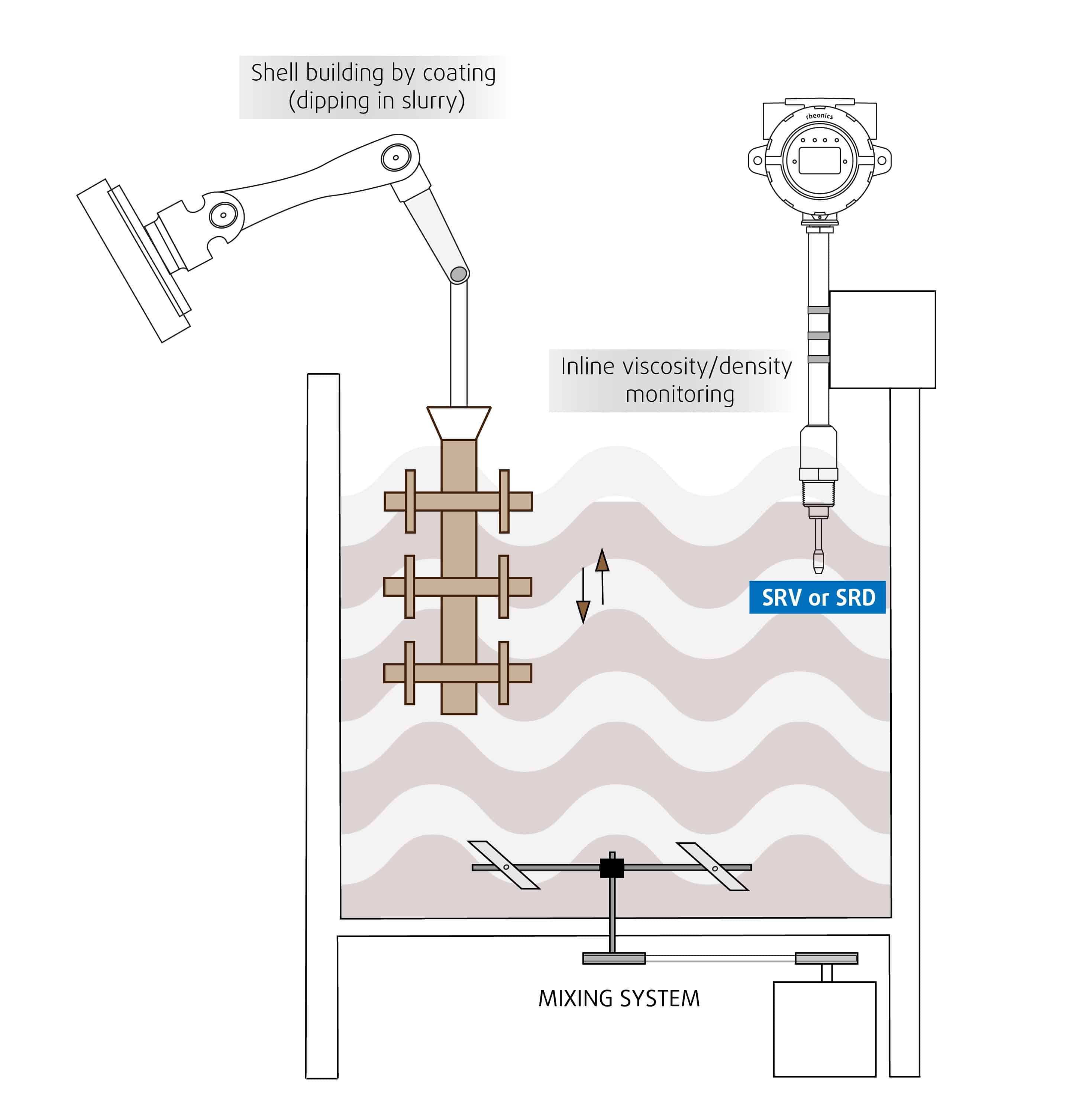

- オンラインチャット 測定値: Rheonics' SRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、リアルタイムであらゆるプロセスストリーム内の粘度変化を検出できます。

- オンラインチャット 粘度と密度 測定値: Rheonics' SRD は、内蔵の流体温度測定機能を備えたインラインの同時密度および粘度測定装置です。 密度測定が業務にとって重要な場合、SRDは正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応える最適なセンサーです。

センサーは密閉されているため、パフォーマンスは乱流や流体の不均一性の影響を受けません。 SRVまたはSRDによる自動オンライン粘度測定により、サンプル採取とラボ技術のばらつきがなくなります。 センサーは、コーティングバケットまたはコーティングがアプリケーターにポンプで送られるラインのいずれかに設置され、配合されたシステムの粘度(およびSRDの場合は密度)を継続的に測定します。 コーティングの一貫性は、リアルタイムの粘度と温度測定に基づくプロセスコントローラーによる投与システムの自動化によって実現されます。 コーティングプロセスラインでSRV / SRDを使用すると、コーティングの転写効率が向上し、生産性、利益率、環境/規制の目標が向上します。 センサーは、簡単なOEMおよび後付け設置のためのコンパクトなフォームファクターを備えています。 メンテナンスや再構成は必要ありません。 センサーは、特別なチャンバー、ゴム製シール、または機械的保護を必要とせずに、取り付け方法や取り付け場所に関係なく、正確で再現性のある結果を提供します。 SRVとSRDは消耗品を使用しないため、メンテナンスなしで非常に簡単に操作できます。

Rheonics 統合されたスタンドアロンの粘度と pH モニターを提供しますoring そして制御システム。 の Rheonics スラリーモニットoring 制御システムは、インライン pH プローブを備えたインライン粘度計を使用して、スラリーの粘度と pH をリアルタイムで監視します。 溶媒および添加剤のバルブを操作して正しい用量を追加し、混合およびコーティングのプロセス全体を通じてスラリー特性の絶対的な制御を保証します。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、簡単なインライン設置が可能で、コーター上に追加のスペースやアダプターが必要になることがありません。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが打ち消されるため、取り付け条件や流量の影響をまったく受けなくなります。 これらのセンサーは定期的な移転に簡単に対応できます。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

条件に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' ソフトウェアは強力で直感的で使いやすいです。 リアルタイムの粘度をコンピュータで監視できます。 工場のフロアに散在する複数のセンサーは、単一のダッシュボードから管理されます。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 さらに、センサーは外部機械からの振動や電気ノイズの影響を受けません。

簡単なインストールと再構成/再較正は不要

最小限の設備変更と実装コストで、電子機器を交換または再プログラミングせずにセンサーを交換します。

ファームウェアの更新やキャリブレーション係数の変更なしで、センサーと電子機器の両方をドロップイン交換できます。

取り付けが簡単。 XNUMX/XNUMXインチNPTねじ込みインライン継手またはフランジ接続にねじ込みます。

チャンバーはありません。 O-ring シールまたはガスケット。

クリーニングや検査のために簡単に取り外せます。

SRV はフランジ付きで利用可能、DIN 11851 衛生的で、 tri-clamp 簡単な取り付けと取り外しのための接続。

低消費電力

24V未満の0.1V DC電源。通常動作時の消費電流(3W未満)

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速かつ最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。 SRV は、インラインプロセス粘度計市場で最も広い動作範囲を備えています。

- 5000 psi以上の圧力範囲

- -40から300°Cまでの温度範囲

- 粘度範囲:0.5 cP〜50,000 + cP

SRD:単一の機器、トリプル機能 –粘度、温度、密度

Rheonics' SRD は、粘度、密度、温度測定用のXNUMXつの異なる機器に代わるユニークな製品です。 XNUMXつの異なる機器を同じ場所に配置することの難しさを排除し、最も過酷な条件で非常に正確で再現性のある測定を実現します。

適切なコート品質を達成し、コストを削減し、生産性を向上させます

プロセスラインにSRV / SRDを統合し、コーティングプロセス全体で均一性と一貫性を確保します。 pHの変動を心配することなく、一定のスラリー品質を達成します。 SRV(およびSRD)は、粘度(およびSRDの場合は密度)を常に監視および制御し、高価な顔料および溶剤の過剰使用を防ぎます。 信頼性の高い自動制御により、プロセスがより高速に実行され、オペレーターの時間が節約されます。 SRVを使用してコーティングプロセスを最適化し、不良品発生率の低下、廃棄物の減少、顧客からの苦情の減少、プレスのシャットダウンの削減、材料コストの節約を実現します。 そして最後に、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP)

SRV (および SRD) は、monit によってインク ラインのクリーンアップを監視します。oring 洗浄段階中の溶剤の粘度(および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインが目的に応じていつきれいになっているかを判断できます。 あるいは、SRV は自動洗浄システムに情報を提供して、実行の間に完全で繰り返し可能な洗浄を保証します。 センサープローブはいかなる暴露にも影響されず、最も過酷な条件下でも再現可能な結果を生成します。

優れたセンサー設計と技術

洗練された特許取得済みの第 3 世代電子機器がこれらのセンサーを駆動し、その応答を評価します。 SRV および SRD は、¾ インチ NPT や 1 インチなどの業界標準プロセス接続で利用可能です Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

環境にやさしいです

プロセスでのVOC(揮発性有機化合物)の使用を削減し、回収に必要なエネルギーまたは廃棄コストを削減します。 コストを節約しながら、スマートに製造し、高品質を確保し、環境を保護します。

ニーズに合わせて構築された電子機器

防爆型トランスミッターハウジングと小型フォームファクターのDINレールマウントの両方で利用可能なセンサー電子機器は、プロセスパイプラインおよび機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーをインラインに浸すことができます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続的かつ一貫したテストを提供することにより、シェル構築中のスラリー混合とコーティング性能を最適化します。

シェル構築のための混合およびコーティング中のセラミックスラリー混合タンク内のSRV / SRD –センサーの可能な取り付け位置の概略図

アプリケーションのアップデート - から Rheonics ブログ

Rheonics インベストメント鋳造研究所、WCIC Expo での技術セッションとブース – 2022 年 XNUMX 月、米国カリフォルニア州アナハイム

一貫した鋳造シェル構築のためのトピック粘度制御日付と時刻22年2022月13日@30:14-00:XNUMX、カリフォルニア州アナハイム、…

Rheonics テクニカルウェビナー – ICI (インベストメント鋳造協会) – Foundry 4.0 – 高品質で欠陥のない効果的なシェル構築

Topic Foundry 4.0 – 高品質、欠陥のない、効果的なシェル構築にはリアルタイムの粘度監視が必要oring セラミックスラリーの管理と日付…

インキャストの特徴 Rheonics – 「Foundry 4.0 – スマート精密鋳造にはセラミックスラリーの粘度制御が必要」

インベストメントキャスティング業界に焦点を当てた雑誌 - INCAST Mag (https://www.investmentcasting.org/current-issue.html) は、 Rheonics インライン粘度計 SRV と…

スマートファウンドリ–キャスターがインダストリー4.0とデジタル化を採用するための推進力

多くのパラメータが、バッチ間でのインベストメント鋳造におけるセラミックスラリーの品質を変える可能性があります-温度と湿度の変動、混合装置…

Rheonics 現在はインベストメント・キャスティング・インスティテュートの会員です

インベストメントキャスティングインスティテュートのメンバーになりました。 ICIのメンバーとして、…

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要