粘度と密度の測定と管理が製油所の操業で中心的な役割を果たす製油所のプロセスは次のとおりです。

- 正確なブレンド操作

- 製油所の石油移動:転送中に適切な品質と量を確保する

- 製油所の操業の改善:プロセスユニットの物質収支と損失管理

- 最適化のための原油混合の化学を理解する

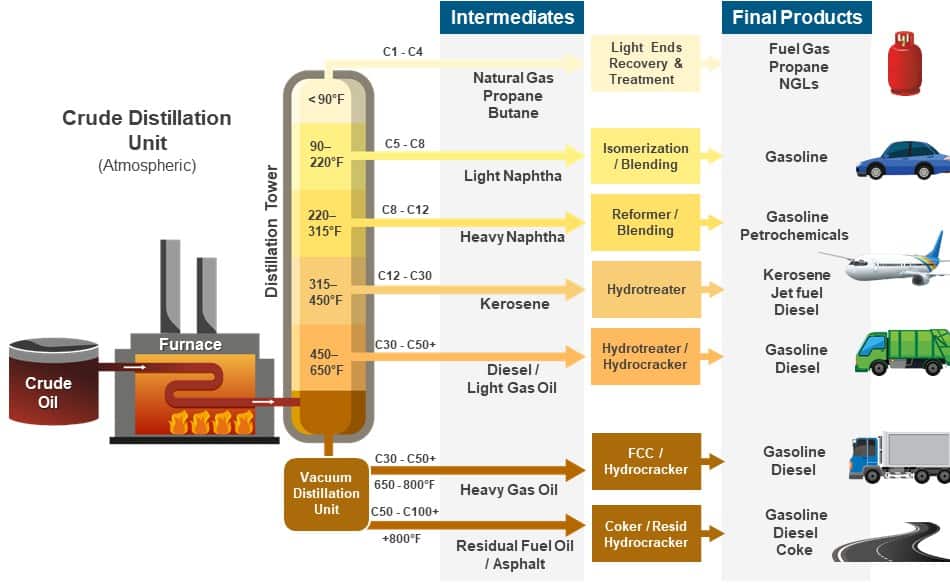

精製プロセスの概要| 参照:アメリカ石油協会(https://www.api.org/)

概要

原油の入手可能性と価格は常に変化しています。 このような状況では、コストを削減しながら容量を維持または増加するという製油所生産者のタスクは、これまで以上に複雑になります。 オペレーターがより高い効率と収益性への道を進むとき、彼らはすべてのアプリケーションで一貫して正確なプロセス測定データを受け取ることに依存しています。

石油は依然として世界市場で最も重要な炭化水素のXNUMXつです。 それは液体および輸送用燃料の主要な供給源であり、重合産業にとって重要な存在です。 粘度は、多くの理由で重要な流体特性です。 機能プロパティにすることも、排他属性に関連付けることもできます。 それは利用効率に関係している可能性があります。 さらに重要なことに、粘度は、流体がどのように処理されるか(ポンプ、ろ過、攪拌)の指標です。

精製プロセスと製品| 出典:Valero Energy(https://www.valero.com/)

精製石油製品とその用途

原油から得られる各精製石油製品には、特定の用途があります。

- ブタンおよびプロパンとしても知られる液化石油ガス(LPG)は、自動車の燃料として使用されるか、ボトルに梱包されて家庭用に使用されます。

- 自動車の燃料にはガソリンとディーゼルが使われています。

- 灯油はジェット燃料として使用されています。

- ナフサは主要な石油化学原料です。

- 灯油は加熱に使用されます

- 基油は潤滑剤の製造に使用されます。

- アスファルトは、ビチューメンと呼ばれることもあり、道路の舗装に使用されます。

申し込み

原油は、分子量、粘度、密度、API比重などのさまざまな物理的特性に基づいて軽油または重油に分類されます。 粘度と密度は、石油生産、パイプラインを介した輸送、および石油回収プロセスにおいて非常に重要な役割を果たします。

粘度は、製油所で実行される最も重要な測定のXNUMXつです。 すべての顧客は、ASTMなどの国際的に認められた基準に基づいて、粘度グレードによって区別される製油所製品を購入します。 粘度は製品品質の決定の中心です。 また、ポンプやコンプレッサーなどのプロセス機械の保護も重要です。

精製された製品は、その粘度によって定義されています。 オペレーターが操作をより細かく制御できるようにするための方法と技術が、時間をかけて開発されてきました。 今日、粘度の測定と制御の改善により、精製業者の収益性が大幅に向上しています。 リザーバー条件での粘度と密度の測定の難しさと高コストが、他の温度でのそのようなデータの欠如の主な理由です。 さらに、粘度と密度は、石油増進回収(EOR)プロジェクトの経済性と成功を判断するための数値シミュレーションの重要なガイドラインです。

粘度測定はチェーンのどこに付加価値をもたらしますか?

大まかに言って、粘度測定と管理が製油所の操業で中心的な役割を果たす製油所のプロセスは次のとおりです。

- 混合

- 転送/輸送

- 検出

- 測光

- 研究開発、混合化学

正確なブレンド操作

ブレンディングとは、さまざまな特性と値を持つ原油、コンデンセート、またはビチューメンをXNUMXつのストリームに混合して、輸送および精製処理により適した新しいタイプの原油を作成することです。 製油所での混合操作には、多くの考慮事項があります。 それはによって駆動されます–

- 坑口の生産量と量;

- ロジスティクス、つまりパイプ、レール、バージを使用してボリュームを市場に移動する。

- 製油所の飼料スレートの要件とプロセスユニットの構成。

主な関心事は、特定のレシピにブレンドされた各製品の正確な比率です。 このブレンド精度は、システム内の多くの変数に依存します。 主要な測定装置は、システム全体の精度を決定します。 したがって、メーターの選択は非常に重要です。

XNUMXつ以上の原油をブレンドして飼料品質の適切なバランスを実現すると、原油の非相溶性に関する未知の問題が発生する可能性があります。 これにより、ファウリングが加速し、原油ユニットで燃焼するヒーターに追加のエネルギーコストが発生し、交換器の洗浄が早期に停止する可能性があります。

多くの場合、パイプラインの状態の変化、測定誤差、温度と圧力の変化により、リークとモデルからの許容可能な偏差を区別することは非常に困難です。 プロセスストリームの変化を検出し、オペレーターがそのような変化に効果的に対応できるようにするには、信頼性の高い計装が必要です。 インストルメンテーションを使用してブレンドのプロパティをリアルタイムで監視し、必要に応じて修正介入を適切に選択することには、いくつかの利点があります。

- シェールオイルとビチューメンを処理する際の製油所固有の製品収量の改善

- エネルギーを節約し、品質を確保するための混合/混合操作の適切なエンドポイント検出

- 型破りな重質原油と国産シェールオイルを処理する製油所への一貫した供給ストリーム品質。

- バリエーションを処理する際の敏捷性の向上:市場での原油とビチューメンの価格バリエーションを活用する。

- 改善されたエマルジョンレベル検出による関連するファウリングと腐食の低減。

- 品質管理とリアルタイムのプロセス自動化機器を組み合わせることで、製油所のアップグレードの必要性を減らすことができます。

製油所は、インライン粘度測定を利用して生産の一貫性を高めています。 粘度計はメインラインのバイパスラインに配置され、希釈剤の添加を維持して、理想的な顧客仕様を初めて達成するために使用されます。 分析装置駆動の混合システムを使用する製油所には、各原油の重要な特性を決定する機能があります。 これにより、目的の製品の品質と数量に影響を与える可能性のあるブレンド調整を行うことができます。 原油ユニットに投入される前に、入ってくる原油の特性を可視化し、追加のオンサイト分析を行うことで、スケジューリングも改善されます。

製油所の石油移動:転送中に適切な品質と量を確保する

保管転送とは、あるオペレーターから別のオペレーターに物理的な物質を輸送することを含むトランザクションを指します。 このような作業中の品質管理は、取引に関与する当事者の保証に役立ちます。

原油の生産は、パイプライン会社によって定義された保管転送の特定の密度、粘度、およびウォーターカットの仕様を満たす必要があります。 出荷前にこれらの条件を満たさない場合、かなりの再処理料金と運用のダウンタイムが発生する可能性があります。 エンジニアは、正確なコンプライアンス測定を可能にする完全なソリューションを探しています。 出荷が施設または保管転送ポイントを離れる前に、原油の品質が必要なすべてのプロセス条件を満たしていることを確認する必要があります。

陸上計量は、粘度と密度の測定値への品質コンプライアンスが役立つ最終的な活動のXNUMXつです。 原油が上陸すると、計量されます。 これは、課税または保管譲渡の支払いに影響を与えます。 購入者と販売者の間で同等のシステムが使用され、データが比較されます。 各バイヤーは何が供給されているかを確認したいので、プラットフォーム、パイプライン、および陸上の保管と流通の間の移動は測定の機会です。 密度測定は、これらの推定と計算に役立ちます。

計量システムの主な考慮事項は、アプリケーションのメータータイプであり、メーターを選択する主な要因は粘度と空気の脆弱性です。 配管、振動、電気設備、フローコンディショニング、化学的適合性、システム油圧、過去の経験など、その他の影響を考慮する必要があります。 機器の選択肢の完全なリストには、メーター、ストレーナー、制御バルブ、および空気除去システムが含まれます。これには、空気が計量システムに入るのを防ぐ必要があるため、十分な考慮が必要です。

製油所の操業の改善:プロセスユニットの物質収支と損失管理

プロセスユニットの物質収支は、測定誤差のために課題となる可能性があります。 正確な測定がないと、実際の損失を特定できず、最適化モデルの信頼性が低下します。 多くの精製業者は、両方の測定がプロセス条件の変更によって影響を受ける場合でも、バランスを体積およびラボ密度の測定に依存しています。 インライン密度計は、オンライン密度を測定することでバランスを大幅に改善します。これにより、ラボの密度測定に取って代わり、より正確な計算を行うことができます。

最適化のための原油混合の化学を理解する

ターミナルでの混合のための適切なインフラストラクチャに加えて、原油混合の化学的性質を理解することが重要です。 国際的に取引されている原油は約150以上あり、これらの原油は特性、品質、特性が異なります。 原油、ビチューメン、およびコンデンセートの混合操作は、精製業者の仕様を満たすために、それらの物理的および化学的特性に依存します。

粘度と密度は原油の重要な物理的性質です。 しかし、高温での重油のこれらの特性を計算するための実用的なモデルが不足しています。 粘度計と密度計を使用すると、エンジニアは、これらXNUMXつの重要な流体特性を正しく予測し、広範囲の温度にわたるさまざまな流体の混合プロセスを最適化できる正確なモデルを取得できます。

原油品質のオンライン特性評価は、原油を利用して最低のコストで最高の精製マージンを得る効果的なツールを提供します。 これにより、製油所と混合ステーションは、製油所の設備とさまざまな原油の世界市場価格に応じて、原油の品質を頻繁に変更する必要があります。

従来のアプローチの問題

製油所での粘度測定では、ASTM-D445法を使用したオフライン測定が従来のアプローチです。 手作業と集中的なメンテナンスは別として、ラボでキャピラリーチューブを使用することにはいくつかの大きな欠点があります。 それらは、非常に特定の瞬間のスナップショットを提供するだけです。 サンプルが抽出された瞬間。 リアルタイムの生産流体の挙動は、実験室での測定によって正確に特徴付けられていません。 測定が8〜12時間以内に行われると、何かを見逃す可能性が常にあります。 プロセスの制御が失われると、製油所プロセスで仕様どおりのパフォーマンスに戻るには、少なくとも10時間かかる場合があります。 精製業者は、100,000回の発生につき$ 500,000+から$ XNUMXまで燃やすことができます。

密度と粘度の別々の機器の欠点

オペレーターは通常、2のさまざまな機器を使用して密度と粘度を測定します。 2つの別々の機器を使用する場合、大きな問題があります。

- 密度と粘度の測定に使用されるほとんどの従来の機器は、分析のために別々の流体サンプルを必要とし、再利用できない非常に貴重な流体サンプルを大量に使い果たします。

- 2つの別々の機器で同じ温度と圧力の条件を達成するのは難しく、測定誤差につながります

- スペースと取り付けの制約により、大きくてかさばる密度計と粘度計を同じ場所に配置するのは困難です

- 測定データを同期し、コンプライアンスを確保するために、ハードウェアとソフトウェアの重要な統合作業が必要です

規格外の原料の生産に XNUMX 日あたり数十万ドルのコストがかかる可能性がある製油所の用途では、製油所は製品の品質を保証するために従来のオフライン ラボ テストを拡張するために、リアルタイムの連続インライン測定への依存をますます高めています。 インライン粘度測定には、毛細管、振動ピストン、振動ピストンなどの技術が一般的に使用されます。 いずれも、温度、流量、粒子の点で実験室サンプルと同じくらい一貫性があるように、試験対象の流体を調整する必要があります。 インライン粘度制御の ROI は、アスファルトと潤滑油については日数で測定されます。 Rheonicsねじり共振器原理は、競合するアプローチに比べて固有の精度と信頼性の利点があるため、インライン粘度計の好ましい技術です。 需要に応えることが困難な製油所の操業にとって、この違いは非常に重要です。

Rheonics' 製油所プロセスの品質管理と保証のためのソリューション

自動化されたインライン粘度測定と制御は、オフライン測定法やサンプル採取技術に頼ることなく、ブレンド中の粘度を制御し、複数のバッチにわたって重要な特性が要件に完全に準拠していることを確認するために非常に重要です。 Rheonics は、配合、加工、スケールアップ、試験におけるプロセス制御と最適化のための次のソリューションを提供します。

粘度および密度計

- 列をなして 測定値: Rheonics' SRV は、あらゆるプロセスストリーム内の粘度変化をリアルタイムで検出できる広範囲のインライン粘度測定デバイスです。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、密度と粘度を同時に測定するインライン測定器です。 密度測定が運用にとって重要である場合、SRDは、正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応えるための最良のセンサーです。

統合されたターンキー 品質 管理 製油所運営用

Rheonics は、以下で構成される品質管理のための統合ターンキー ソリューションを提供します。

- 列をなして 測定値: RheonicsSRV –流体温度測定を内蔵した広範囲のインライン粘度測定装置

- Rheonics プロセスモニター:上級 予測追跡コントローラー プロセス条件のリアルタイムの変化を監視および制御する

- Rheonics レオパルス 自動 dウシン語:設定された粘度制限で妥協することなく、バイパスバルブまたはポンプを自動的に作動させて混合成分を適応的に投与するレベル4自律システム

SRV センサーはインラインに配置されているため、粘度 (SRD の場合は密度) を継続的に測定します。 必要なアクションをオペレーターに通知するようにアラートを構成したり、RPTC を使用して管理プロセス全体を完全に自動化したりできます (Rheonics 予測追跡コントローラー)。 混合プロセスラインで SRV を使用すると、生産性と利益率が向上し、規制への準拠が達成されます。 Rheonics センサーはコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 このセンサーは、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV と SRD は消耗品を使用せず、再校正も必要ないため、操作が非常に簡単で、生涯にわたるランニングコストが非常に低くなります。

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics 製油所の品質管理ソリューション。

製油所は自動化技術の進歩を最大限に活用できます。 Rheonics

Rheonics 自動化システムには、組み込みの高度なプロセス制御アルゴリズム、統計監視など、従来のシステムを超える機能が含まれています。oring、スマートデバイスモニターoring および資産健全性監視oring。 これらは、プロセスと資産の状態データを運用と保守の両方にもたらし、作業プロセスを統合し、意思決定の適時性と正確性を向上させる新しい効率的な方法を可能にします。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

生産品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

管理 混合 より効率的に、コストを削減し、生産性を向上させる

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは、粘度(SRDの場合は密度)を常に監視および制御し、混合成分を投与するためにバルブを適応的に作動させます。 SRVを使用してプロセスを最適化し、シャットダウンを減らし、エネルギー消費を減らし、コンプライアンス違反を減らし、材料費を節約します。 そして、すべての終わりに、それはより良い収益とより良い環境に貢献します!

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

インライン品質管理場所

- タンク内

- さまざまな処理コンテナ間の接続パイプ内

計器/センサー

SRV 粘度計または SRD 追加の密度のために

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要