混合用途における粘度管理の主な利点:

- 正確で効率的な混合操作–材料費とエネルギーの大幅な節約

- シームレスな製品切り替え:さまざまな新製品のバリエーションと製品の出所に対処する際の敏捷性

- 規制の遵守

- CIPシステムの最適化

概要

多くの製造プロセスでは、混合は重要なステップです。 厳密な精度要件はないかもしれませんが、それでも過剰混合はエネルギーと時間を浪費します。 ただし、ほとんどの場合、ミキシングの方がはるかに正確です。 混合しすぎると、さまざまな成分が不均一に分布しますが、混合しすぎると、最終製品が変わる可能性があります。

原子炉がその能力をフルに発揮していない理由はいくつかあります。 一般的に、症状に応じて最初にチェックすることのXNUMXつとして、混合システムをチェックする必要があります。 結局のところ、攪拌プロセスは反応プロセスの重要な部分であり、プロセス全体を最適化するために微調整またはアップグレードできるテクノロジーのXNUMXつです。

独自の混合環境を確立する際には、アジテーター自体よりも考慮すべき要素がたくさんあります。これには、アジテーターブレード、バッフル、メカニカルシール、ドライブ、操作手順(ブレード角度、rpm、層数など)が含まれます。 製品の特性と温度要件により、さまざまなオプションが作成されます。 プロセスのパラメータを確立または再構築するときは、これらすべての要因を考慮することが不可欠です。

混合プロセスを複雑にするものは何ですか?

難しい製品とプロセス

特定の製品の物理的特性により、混合が困難になります。 これらの特性が製品を効果的または望ましいものにする可能性があるため、混合を容易にするために異なる特性で製品を製造することはできません。

非ニュートン挙動

特に難しい特性のXNUMXつは、パーソナルケア製品、塗料、食品などの一般的な日用品の特性である非ニュートン粘度です。 粘性は流体の動きに抵抗する効果があるため、粘性流体内でミキサーインペラによって生成された動きは、タンクの内容物全体を移動する前に消滅する可能性があります。 すべての非ニュートン流体では、流体の動きが不十分なため、タンクの一部が混合されないままになる可能性があります。

非ニュートン挙動は、一般に、粘度が約1,000 cP(1 Pa-sec)を超える流体で明らかになります。 その時点で、粘度だけでは、低粘度の水のような流体を混合するよりも流体を混合することが難しくなります。 小さなインペラは流体に穴を開けるだけかもしれませんが、大きなインペラはバッチ全体を動かすことができます。 非ニュートン流体と他の粘性流体を混合するXNUMXつのアプローチは、大きなインペラまたは複数のインペラを使用することです。そのため、流体は、タンクの他の部分に到達するためにミキサーから遠くまで移動する必要がありません。

非ニュートン流体はせん断依存性を示します。つまり、流体がミキサーによってせん断(移動)されると、粘度が変化します。 せん断を受けると粘度が低下する流体はずり流動化と呼ばれ、せん断下で粘度が上昇する流体はずり流動化と呼ばれます。 見かけの粘度に対するせん断の影響は、回転速度に比例します。

時間に依存しない非ニュートン流体は、それらに適用されるせん断速度の影響を受けます。 時間に依存しないずり流動化流体は、しばしば呼ばれます 疑似プラスチック、それらは溶融ポリマーのように振る舞うからです。 せん断増粘液は時々呼ばれます ダイラタント液、多くは高濃度のスラリーであり、流動するために粒子レベルで膨張(膨張)する必要があるためです。

時間依存の非ニュートン流体は、せん断速度だけでなく、適用されたせん断中およびせん断後に見かけの粘度を変化させます。 時間依存のずり流動化流体は、次のように記述されます。 揺変性。 ラテックス塗料は一般的なチキソトロピー液です。 塗ったときにブラシやローラーで剪断すると、塗料が薄くなります。 絵の具は薄いですが、均一に広がり、筆運びが消えます。 塗布工程のせん断が終了した後、塗料は再び濃くなり始めるので、壁を流れ落ちたり、塗装されたアイテムから外れたりすることはありません。 このチキソトロピー挙動は、使用に備えてラテックス塗料を混合することさえ問題にする可能性があります。 時間に依存するずり流動化流体の中には、粘度が恒久的に低下するものがあり、混合時間が目的の製品特性を得るための重要な要素になります。 時間依存のせん断増粘流体は、 レオペクティック 流体。 印刷インキは、レオペクチック特性を示す可能性があります。

いくつかのより難しい非ニュートン流体は、粘弾性または降伏応力の特性を持っています。 NS 粘弾性 液体は、元の状態に戻ると、パン生地やピザ生地のように動作します。 生地を混ぜたり、練ったりすると、伸びたり動いたりすることがあります。 加えられた力が取り除かれると、生地は(少なくとも部分的に)引き伸ばされる前の場所にクリープして戻る傾向があります。 高粘度と弾性挙動の両方のために、粘弾性材料を混合するために特別な装置が必要になることがよくあります。 たとえば、生地混合装置には、通常、生地を伸ばしたり、折りたたんだり、切断したりするブレードがあります(たとえば、キッチンミキサーのパドルまたは生地フック)。 降伏応力流体は、ゲルのような特性と動きに対する初期の抵抗によって最も簡単に識別されます。 一般的な降伏応力流体には、ケチャップ、マヨネーズ、ヘアジェル、ハンドローションなどがあります。 降伏応力流体が流れる前に、特定の最小力を適用する必要があります。 降伏応力流体は、インペラの周りに移動する流体の洞窟を形成する可能性があり、移動しているボリュームの周りに停滞した流体があります。

非ニュートン流体の混合は、混合プロセスで非ニュートン特性が作成される場合、二重に複雑になる可能性があります。 たとえば、配合プロセスは低粘度の液体から開始する場合があり、混合すると、流体が非ニュートンになるまで粘度が上昇します。 ミキサーの出力は、最終的な流体の粘度の指標として使用される場合があります。

事実上すべての混合プロセスの意図は同じです–必要なレベルの均一性を達成するためです。 混合と混合は、プロセス業界全体で一般的な手順です。

- 食品

- 錠剤などの医薬品

- 化学品

- 化粧品

- インク、塗料、コーティング

- 電池

- 接着剤およびシーラント

混合物には正しい組成と固形分パーセントが必要であるだけでなく、一貫した製品が製造されるように粘度を維持する必要があります。 混合/ブレンドのプロセス全体を継続的に制御する必要があります。 サンプルのさまざまな部分の粘度の変動の程度は、混合物の均一性の程度を示す真の指標です。 連続粘度計oring 混合プロセス全体を通して、目標の特性を達成するために重要なパラメーター (固形分% など) を測定し、最終的に制御するための正確な方法です。

アプリケーションFAQ

粘度は混合にどのように、そしてなぜ影響しますか?

流体の粘度は流体の動きを阻害するため、粘性のある液体中のインペラの動きは、タンクの内容物全体を動かす前に消滅する可能性があります。 非ニュートン流体では、流体の動きが不十分なため、タンクの一部が混合されないままになる可能性があります。

混合時間、速度、攪拌機インペラーの選択、および混合容器の特性はすべて、目的の混合結果を達成するために変更できます。

アジテーターインペラーの設計と選択は、材料密度、せん断特性、およびブレンド時間の影響を受けます。 効率的な混合には、適切なインペラの選択が不可欠です。

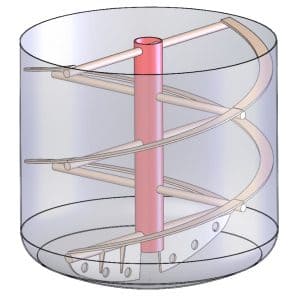

高粘度の混合には、通常、流体を均一に粘性に保つために低せん断インペラが必要です。 ブレンディングタンクは、均一な粘度を維持するために、スパイラルまたはアンカースタイルのインペラなどの近接したインペラ、または高粘度の翼型を必要とすることがよくあります。 容器のすべての内容物は、低せん断インペラによって適切に混合されます。 高粘度の流体は、高せん断インペラと混合すると、混合タンクの外側部分の流体とは異なる動作をします。 最終製品の品質が低下する可能性があります。 粘度は、タンクやその他の内部要素(バッフルなど)の抗力を増加させます。 高粘度の液体の場合、バッフルは必要ない場合があります。

低粘度の液体は、バッフルの余分な攪拌の恩恵を受ける可能性があります。 混合システムの設計では、流体の初期粘度だけでなく、温度とせん断速度の変化の結果としての粘度の変化も考慮に入れる必要があります。

高粘度の液体と低粘度の液体をどのように混合またはブレンドしますか?

粘度の異なる液体をブレンドするには、粘度の低い液体から始めて、粘度の高い液体を追加します。 ミキサーは非常に高い粘度を処理するサイズにする必要がないため、これはよりエネルギー効率が高くなります。 一貫した混合が達成されたことを視覚的に示すものとして機能するため、最後に色と染料を追加できます。

高粘度の液体をどのように混合しますか?

高粘度の流体には、高粘度の層流領域で効果的に動作できる混合インペラが必要です。 アンカーインペラー、ゲートインペラー、および二重らせんインペラーは、典型的な層流インペラーです。

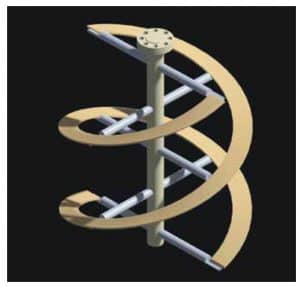

大口径のダブルピッチHiFlowインペラは、基本的に混合タンクの直径全体に混合ゾーンを作成し、接着剤/接着剤の製造などの用途で上から下への循環を可能にします。 インペラが容器の直径全体を掃引するため、ビスコース材料は混合ゾーンをバイパスできません。 バッフルを必要とせずに、遷移ゾーン(10〜10,000の範囲のレイノルズ数)で優れた攪拌を提供します。

二重らせんインペラ| ソース: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

二重ピッチの高流量インペラ| ソース: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

均質な粉末混合物をどのように作成しますか?

粉末と粒状材料の混合は、食品、製薬、紙、プラスチック、ゴム産業の多くのプロセスで重要です。 最終製品は、混合性を評価するためのフロー、均一性、およびサンプリングというXNUMXつの重要な要件を満たす必要があります。

一般に、ミックスの品質を特徴づけるには、いくつかのサンプルを採取して分析する必要があります。 混合のメカニズムを理解することにより、ゆっくりと移動する領域またはセクションが分離を示す傾向があるように、サンプリング位置を選択することができます。 サンプリング方法は、サンプリングエラーが無視できると仮定して、理論的に代表的なサンプルを提供するように設計されています。 粉末ブレンドサンプルの変動は粒度分布に関連するため、この手法の絶対効率を測定することは不可能です。

オンラインモニターはどうですかoring 混合技術を進歩させるツール?

製薬業界では、原薬が粉末/顆粒混合物全体に均一に分散されることを保証するために、混合物の均一性が最も重要です。 医薬品のブレンドをサンプリングするためにサンプリング泥棒を使用するのは一般的です。 泥棒サンプリングには、サンプルを大型ブレンダーに収集し、最適な混合時間に達するまで混合できるという利点があります。 ストリーム サンプリングは、サンプリング泥棒のもう XNUMX つの代替手段です。 最適ではない混合を提供していると疑われる場所をターゲットにすることはできません。 サンプリング ストリームは、特定の場所に焦点を当てるのではなく、代表的なサンプルを取得するように設計されています。 ブレンド中の有効医薬成分が規格内にあることが判明した場合、そのブレンドは均一であると見なされます。 結果は通常、医薬品ブレンド中の有効成分 XNUMX グラムあたりのミリグラム数、および薬物含有量の標準偏差または相対標準偏差として表されます。 信頼できる推定値を得るには、多数のサンプルを採取する必要があります。 人によって採取されるサンプル量のばらつきや、分析中に発生する可能性があるばらつきのため、ミックスの品質をすぐに判断することはできません。 現在、ミキシングモニタリングのためのサンプリングに代わる、より有望な代替手段があります。oring そしてプロセスダイナミクスを研究しています。

近赤外線(NIR)またはインライン粘度測定を使用して混合プロファイルをリアルタイムで測定すると、粉末混合のダイナミクスを研究するのに役立ちます。 粘度計、NIR、データ処理などのセンサーがより高度になるにつれて、より多くのパラメーターをオンラインで監視できるようになりました。 この自動化により、収集可能なテストデータが大幅に増加し、統計分析がより徹底的になりました。

混合時間を定量的に測定するためのいくつかの異なる方法は何ですか?

- オフラインサンプリング: オフライン分析手法を使用する場合は、特定の塩、染料、酸などの化学マーカーを混合容器に追加し、サンプルを定期的に取り出します。 各サンプルのマーカーの濃度が測定され、均一性の程度はこれらの測定値から推測されます。 適切なサンプリングシステムの設置は困難な場合があり、混合時間が非常に短い場合、一般にサンプリング時間が有限になるため、この手法は適していません。

- シュリーレン効果に基づく混合測定: シュリーレンベースの手法は、屈折率の異なるXNUMXつの液体が混合されたときに発生する光散乱に依存しています。

- 熱電対ベースの混合時間測定: 熱電対ベースの混合時間テストは、バルクとは異なる温度の液体を追加することで実行できます。

- 導電率プローブ技術: 導電率プローブ混合時間技術は、マーカーとして追加された液体中の電解質を使用します。 導電率プローブは、時間の関数として局所導電率を監視します。

- 混合時間データの処理: 導電率、熱電対、またはpH技術によって収集されたデータは、調査中のシステムの特徴的な混合時間を取得するために処理する必要があります。

- CSTRのRTD: 導電率プローブ技術は、混合容器の入口と出口にプローブを設置することにより、連続フローシステムの滞留時間分布を測定するためにも使用できます。

粘度に関して最も一般的な混合の問題のいくつかは何ですか?

固体懸濁液は粘度の測定を困難にします。 固体懸濁液の粘度は、粘度計を使用して測定する必要があります。粘度計は、さまざまなせん断速度で粘度を測定するため、固体を懸濁液中に保持します。

タンク内でバッフルを使いすぎると、混合プロセスが妨げられる可能性があります。 高粘度の流体は、流れに対する抵抗のために自然に邪魔になるため、バッフルが大きすぎるか多数であると、タンク壁での流れが少なくなるか、まったく流れなくなります。

小さすぎるインペラを使用する–小さすぎるインペラは、タンク壁の近くに十分な流れを生成しません。 粘性材料用の完璧な混合システムを作成する場合、アジテーターインペラーの設計に関する知識が重要です。

混合アプリケーションで粘度管理が重要なのはなぜですか?

ほぼすべての混合用途で粘度管理を重要にする幅広い重要な要因:

- 品質: 混合物の粘度は主要なターゲット特性の指標となるため、品質にとって非常に重要です。 用途に応じて、粘度は基本的に、生成される混合物の重要な特性を決定します。 混合が不十分だと不均一性が生じ、混合しすぎると最終製品の品質に影響を与えるため、連続粘度が不安定になります。oring 求められる品質には欠かせないもの。 多くの混合/混合プロセスでは、連続監視が必要です。oring 粘度は、プロセス全体を通じて製品が仕様に適合していることを確認するために重要です。

- 廃棄物: 過剰混合は、最終製品の状態を変えるだけでなく、時間とエネルギーの無駄です。 混合プロセスの粘度管理により、エンドポイントを確実かつ正確に特定できるため、不良品や廃棄物が大幅に削減されます。

- 効率性: 手間のかからないリアルタイム監視oring 混合粘度を調整することで、サンプルのオフライン分析とその分析に基づいたプロセスの決定にかかる時間と労力を大幅に節約できます。 多くの業界で、オペレータの安全性が向上します。

- 環境: 混合工程で粘度を継続的に管理することにより、製品の品質を向上させるだけでなく、電力/エネルギー消費を最適化し、CO2排出量を削減することができます。

その他 食品および医薬品の混合用途に関する考慮事項

掃除のしやすさ. もうXNUMXつの重要な側面は、機器を問題なく簡単に清掃できることです。 機械の清掃が簡単であるほど、部品や機械の清掃にかかる時間が短くなり、再稼働が速くなります。 分解が容易な機械は、洗浄プロセスを効率的に保つのに役立ちます。 この一例は、顧客が手動または自動定置洗浄(CIP)のいずれかを提供する機器を購入することです。これは、フィラーを洗浄するための最も効率的な方法です。 CIPは、すべての接液部がきれいであることを確認するために、洗浄液を機械に循環させます。

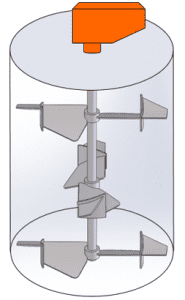

イメージソース: https://www.amixon.com/en/industries/food

簡単 柔軟性、切り替え そしてスケーラビリティ。 機械の切り替えの容易さと柔軟性も、効率的なパッケージングシステムに不可欠です。 つまり、機器は、部品を交換することなく、複数の種類の容器や液体に対応できる必要があります。 一部のメーカーは、液体の粘度が一定である限り、単一の機器を使用して複数のボトルサイズを処理できる機械を持っています。 機械も簡単にアップグレードできる必要があります。これは、ビジネスの成長に伴って特に重要です。

粘度測定とプロセスの課題

業界全体で、混合オペレーターは粘度を監視する必要性を認識していますが、その測定を行うことは、長年にわたってプロセスエンジニアと品質部門に挑戦してきました。

オフライン粘度測定の課題

既存の実験用粘度計は、粘度が温度、せん断速度、およびインラインとはオフラインで大きく異なるその他の変数の影響を直接受けるため、プロセス環境ではほとんど価値がありません。 オフライン粘度測定の条件は、多くの場合、攪拌されていないサンプルであり、コーティングの流動抵抗、粘度を正確に表していない場合があります。 ラボでテストするサンプルを収集し、ラボでの結果に基づいてプロセスを決定することは、非常に面倒で時間がかかり、非常に非効率的です。 経験豊富なオペレーターでも、かなり不正確で一貫性がなく、再現性がありません。

回転式粘度計の課題

混合粘度を単位で測定する回転粘度計oring 流体内でスピンドルを一定の速度で回転させるのに必要なトルク。 粘度測定の原理は次のとおりです。通常、モーターの反作用トルクを決定することによって測定されるトルクは、スピンドルの粘性抵抗に比例し、したがって流体の粘度に比例します。 ただし、この手法は解決するよりも多くの問題を引き起こします。

- トルクモニタoring 混合プロセス中の供給電流を測定することによって実行されます。 モーターに供給される電力が変動すると、測定の信頼性が完全に失われ、コストを制御可能なレベルに維持することが困難になり、大量の廃コンクリートが発生します。 発電機などのより信頼性の高い電源に切り替えることで電力変動を制御することは、非常に高価なオプションとなる可能性があります。

スピンドルが回転しているため、シャフトのトルクセンサーに接続されているワイヤが巻き付いてカチッと音がします。 スリップリングは代替品となる可能性がありますが、セットアップ時間、コスト、避けられない摩耗のため、理想的ではありません。

Rheonics' 混合性能を向上させるソリューション

自動化された連続的なインライン粘度測定は、コンクリート混合にとって非常に重要です。 Rheonics は、コンクリート混合プロセスに対して次のソリューションを提供します。

- 列をなして 測定値: RheonicsSRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できます。

- 列をなして 粘度と密度 測定値: RheonicsSRD は、内蔵の流体温度測定機能を備えたインライン同時密度および粘度測定装置です。 密度測定が業務にとって重要な場合、SRDは正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応える最適なセンサーです。

SRV または SRD による自動インライン粘度測定により、従来の方法による粘度測定に使用されていたサンプル採取やラボ技術のばらつきがなくなりました。 Rheonics' センサーは特許取得済みのねじり共振器によって駆動されます。 Rheonics バランスの取れたねじり共振器と独自の第 3 世代電子機器およびアルゴリズムにより、これらのセンサーは最も過酷な動作条件下でも正確で信頼性が高く、再現性が高くなります。 センサーはインラインに配置されており、混合物の粘度を継続的に測定します。 コンクリート混合物の一貫性は、連続的なリアルタイム粘度測定を使用したコントローラーによる注入システムの自動化によって保証できます。 どちらのセンサーもコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 SRV、SRDは消耗品を使用しないため、操作が非常に簡単です。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

衛生的で衛生的なデザイン

Rheonics SRV と SRD は次の場所で使用できます。 tri-clamp カスタムプロセス接続に加えて、DIN 11851 接続も可能です。

SRVとSRDはどちらも、米国FDAおよびEUの規制に準拠した食品接触コンプライアンス要件に準拠しています。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

「流動性」に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

タンクに直接設置するか、バイパスラインでインライン測定を行います

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 センサーはバイパスラインにインラインで浸すことができます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

管理 調剤/充填 より効率的に、コストを削減し、生産性を向上させる

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは、粘度(SRDの場合は密度)を常に監視および制御し、混合成分を投与するためにバルブを適応的に作動させます。 SRVを使用してプロセスを最適化し、シャットダウンを減らし、エネルギー消費を減らし、コンプライアンス違反を減らし、材料費を節約します。 そして、すべての終わりに、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP) および滅菌(SIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行と実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準への完全な準拠を保証します。

CIPとは何ですか? インライン粘度および密度測定によるCIP(定置洗浄)システムの最適化

CIPとは何ですか? CIPシステムでは、システムを分解せずに洗浄が行われます。 CIPとは、通常の処理を実行した後のいずれかで、食品加工用の機器を準備するために必要なすべての機械的および化学的システムを指します…

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

インライン品質管理場所

- タンク内

- さまざまな処理コンテナ間の接続パイプ内

計器/センサー

SRV 粘度計または SRD 追加の密度のために

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要