そしてその役割は、 Rheonics 粘度および密度センサー

Monitoring 最大限の最適化を達成するには、生産プロセス中にリアルタイムで粘度または密度を測定することが重要です。このアプローチにより、品質管理に関連するダウンタイムが最小限に抑えられ、ほとんどの場合、閉ループ制御が容易になります。その重要性は、プロセスの中断を排除または大幅に軽減できることにあります。これは、 サンプリング時間がかかりますが、 再現性がない、そしてオペレーターに依存します。

リアルタイムのプロセス監視を採用することで、長時間の生産でも損失が削減され、メリットが得られます。oring インライン機器を使用します。

タンクまたはラインモニターoring、プロセスに直接介入しないことで高品質が保証され、サンプルへの人的接触もありません。

タンクまたはラインモニターoring、プロセスに直接介入しないことで高品質が保証され、サンプルへの人的接触もありません。

Rheonics インラインセンサーは、製品の品質を確保するという包括的な目標に沿っており、オフラインの機器に比べて簡単なパスを提供します。インラインに伴う中断は最小限に抑えられます 測定 の必要性を排除 サンプリング 人的エラーの可能性を軽減します。ソフトウェアを利用することで、プロセス全体にわたる包括的なデータの収集が可能になり、個別のサンプリングやオフライン分析の限界を超えます。このアプローチにより、介入が必要なイベントのタイムリーな検出、プロセスの最適化、工場プロセスの短期的および長期的影響への洞察が可能になります。

リアルタイムのデータロギングは、流体のスムーズな動作とプロセス全体を観察する手段を提供します。

リアルタイムのデータロギングは、流体のスムーズな動作とプロセス全体を観察する手段を提供します。

Monitoring および制御技術

方法 1: オフラインでの粘度と密度の測定

福利厚生: 費用対効果が高い。実装が簡単

デメリット: 信頼性がありません。変化への対応が遅い。手動介入

適用範囲: 低精度の要件、より小さいシステム サイズ、またはまれな濃度変化で使用できます。

この手法には、オフラインの粘度/密度計を使用してプロセス流体を定期的に測定することが含まれます。この粘度/密度計はプロセスの流れから独立しており、手動介入が必要です。この方法は費用対効果が高く、実装も比較的簡単です。ただし、濃度の変化に対する反応は非常に遅く、信頼性が低い場合があります。

方法 2: インライン粘度および密度測定と手動送り速度調整

福利厚生: より迅速な粘度/密度測定。方法 1 よりも高い精度

デメリット: 送り速度の調整が遅い。手動介入。人的ミスのリスク

適用範囲: これは、次のような場合に役立つ可能性があります。 BOX 濃度は頻繁に変化せず、手動調整に人手が利用できます。

ここでは、次のようなインライン粘度および密度計を使用します。 Rheonics プロセスメーター SRD は、流体パラメータを連続的に測定するために使用されます。このメーターはリアルタイム監視を提供しますoring プロセスの流れを把握できるため、オフライン測定よりも迅速かつ正確になります。ただし、供給速度の調整は依然として手動で行われるため、反応時間が遅くなり、溶液の過剰希釈または希釈不足などの人的ミスが発生する可能性があります。

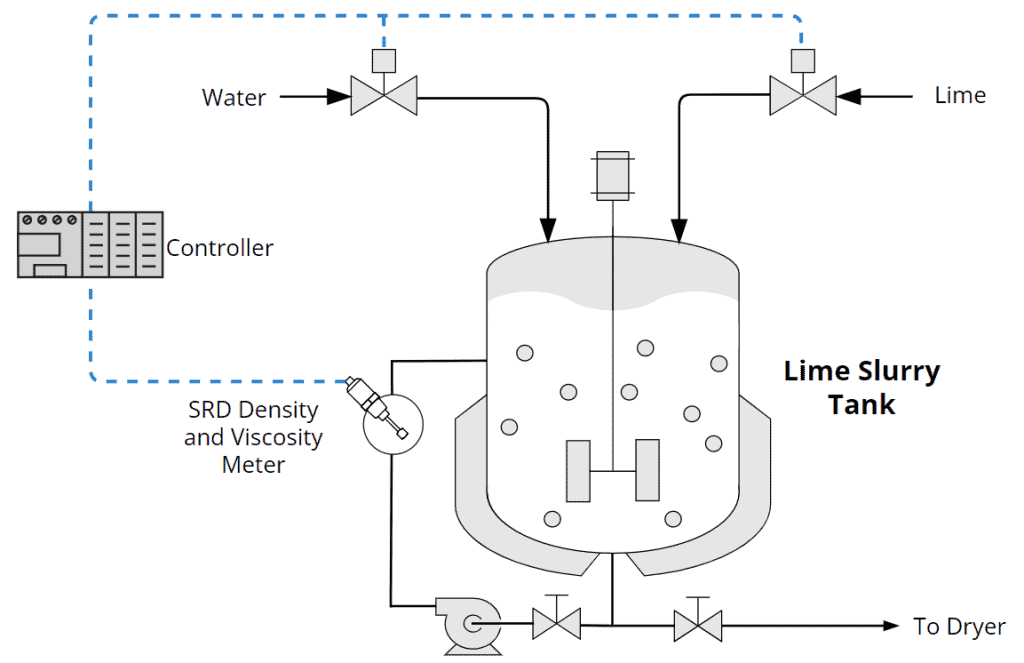

方法 3: 自動インライン監視oring およびコントロール (推奨)

福利厚生: リアルタイムの正確な測定。素早い制御調整。人間の介入が少ない。一貫した品質

デメリット:初期導入コストが高い

適用範囲: 大規模システム、頻繁な濃度変更、または高精度の要件に最適です。

この方法では、次のようなインラインプロセス密度および/または粘度計が使用されます。 Rheonics 製品の密度や粘度をリアルタイムで監視するプロセスメーターと、供給速度を自動的に調整するシンプルなコントローラーを組み合わせたものです。このセットアップにより、正確な測定が可能になり、コントローラーが流体の変化に応じて迅速に調整できるようになり、製品の品質が維持され、厳密な制御が実現されます。この方法は初期導入コストが高くなりますが、品質、パフォーマンスが安定し、人員の関与が軽減されるという利点があるため、推奨される選択肢となっています。

オフライン解析には信頼性の問題があり、オフセットが発生します サンプリング、ラボへのサンプルの移送、分析、結果の納品に関連する遅延が原因です。こうした遅延により、最適な運用を維持するという課題が複雑になります。

対照的に、リアルタイム データは即時に提供されます。 利点、次のことが可能になります。

マシンのスループットの向上。

サンプリングを排除するかイベント駆動にすることでコストを削減

プロセス設定値からの逸脱を瞬時に検出し、バルブを作動させたり調整を行ったりすることで、プロセスを望ましい動作範囲内に一貫して維持できるようにします。

正確に定義された最適なエンドポイントで停止することで、過剰処理を削減します。

バッチリリースなどの結果の待機に関連するダウンタイムを最小限に抑え、それによってユニットのスループットを最大化します。

を使用する一部のアプリケーションと業界 Rheonics プロセス制御用センサー

チーズの凝固

によって収集および処理されたデータの利用 Rheonics コアグトラック ばらつきを大幅に減少させることができ、その結果固体保持率が向上し、最終的には収率が向上します。硬さとミルクの凝固のライブ追跡がリアルタイムでチーズ製造者に提供されるため、迅速な分析、迅速な反応、そして最終的にはチーズカットの自動化が可能になります。

タンク内の水とホエーの添加を制御するチーズ凝固プロセス。

タンク内の水とホエーの添加を制御するチーズ凝固プロセス。

粉ミルク

噴霧ステップ中の牛乳の粘度は、得られる粉ミルクの特性を決定する上で重要な役割を果たします。 SRV プロセス粘度計を噴霧器の前段階に組み込むことにより、噴霧プロセスの優れた制御が達成されます。これにより、無駄が削減され、エネルギー消費が削減され、製品の質感、かさ密度、水分含量の制御が強化されます。

乳製品蒸発粉乳の管理工程

乳製品蒸発粉乳の管理工程アスファルト

粘度はアスファルトやアスファルトのさまざまな側面に多面的に影響を与えるため、アスファルトの用途において極めて重要な役割を果たします。適切な粘度を維持することは、混合および建設中のアスファルトの作業性を確保し、適切な圧縮と層間の結合を促進するために不可欠です。プロセス粘度計 SRV は、アスファルトバインダー、アスファルトゴムおよび派生製品の配合管理、末端負荷、および品質保証に使用されます。

アスファルト、セメント、コンクリートの製造設備。

アスファルト、セメント、コンクリートの製造設備。

LNG – 液体天然ガス

世界的に、LNG 市場は過去 10 年間で大幅に拡大しており、LNG は輸送燃料として環境面で多大なメリットをもたらしています。トレーダーは、体積、密度、総発熱量に基づいて転送されるエネルギーに基づいて LNG を取引します。高速かつ正確な密度測定 Rheonics したがって、LNG 密度計 SRD-LNG は、LNG の取引、出荷、輸送において重要な役割を果たしています。

LNG輸送パイプライン

LNG輸送パイプライン

リアルタイムエンジンオイル状態監視oring

リアルタイムの粘度の知識は、オイルの劣化を測定し、運転中の汚染物質を特定し、オイルの潤滑特性の損失によって生じる潜在的な機械的故障を防止する上で非常に貴重であることがわかります。インラインモニタへの粘度の組み込みoring のシステムは、最適な潤滑特性を維持し、粘度に関連した故障を防止し、エンジンの寿命を確保するための包括的なソリューションを提供します。通常粘度モニターoring 予防的なメンテナンスが可能になり、粘度に関連した予期せぬ問題が発生する可能性が減り、潤滑油の寿命が延びます。

オイルエンジンモニターoring

オイルエンジンモニターoring粘度と密度がどのように変化するかをさらに詳しく調べるにはoring 業界のさまざまなアプリケーションにわたる加速的でクリーンな持続可能な成長に貢献します。詳細情報は次の場所からアクセスできます。