ゲル化と硬化とは何ですか。 ポットライフ、硬化およびゲル化時間、作業寿命:粘度はどのように重要ですか?

ゲル化とは何ですか?

ゲル化/ゲル転移は、ポリマーを含むシステムからのゲルの形成です。 分岐したポリマーは鎖間にリンクを形成する可能性があり、これによりポリマーが次第に大きくなります。 ゲル化点として定義される反応のその時点で、システムは流動性を失い、粘度が非常に大きくなります。

ゲル化は、ゾルからゲルを形成するプロセスです。 ゾルは、液体内でナノ粒子を成長させるか、液体中にナノ粒子を分散させることによって生成されます。 ゲルは、液体媒体の体積全体に広がる相互接続されたナノ構造の固体ネットワークを備えた固体のような材料です。 分散したナノ粒子が結合して液体を拡張するネットワークを形成すると、ゾルがゲルになる可能性があります。

ゲルは、流体によってその全体積全体に拡張される非流体コロイドネットワークまたはポリマーネットワークです。 ゲルには有限の、通常はかなり小さい降伏応力があります。

ゲル化モニターoring

ゲル化のようなプロセスは、望ましい条件下でリアルタイムに追跡でき、サンプルは適切な化学的および物理的刺激にさらすことができます。

開発中、ゲル化モニターoring これにより、研究者は、さまざまな配合に関する材料の挙動、触媒や添加剤の添加に反応がどのように反応するか、さまざまな温度で反応速度がどのように変化するかを理解することができます。

応用分野-ゲル

食品

食品中のゲル化は、液体がゲルに変換されるプロセスとして定義されます。 ゲルは、固体に懸濁された液体と見なされます。

食品タンパク質のゲル化能力は、食品製造にとって重要な機能的属性です。 重要な食品の多くは、ゲル化成分がタンパク質であるゲルです。 ペクチン、でんぷん、ガムと一緒に、それらは強いゲルを形成します。 食品業界では、さまざまなタンパク質を使用して、さまざまなレオロジー特性、外観、およびゲル化点を示すゲルまたはゲル含有製品を製造しています。 ゲル化は、さまざまな食品、ミルクジェル、肉および魚製品、その他の肉製品、フルーツゼリー、パン生地、パイおよびケーキの詰め物、凝固した卵白などの処理における基本的なプロセスです。

また、プリンの増粘剤として、またフルーツゼラチン、キャンディー、ケーキ、アイスクリーム、ヨーグルトなどにも利用されています。

ゼリーキューブ–食品産業向けのゲル化粘度アプリケーション

化粧品および製薬用途

超分子多糖類ベースのヒドロゲルは、その高い構造的機能性、低い毒性、および化粧品、触媒作用、薬物送達、組織工学および環境における潜在的な用途のために、最近かなりの研究関心を集めています。 ヒドロゲルの安定性の調節は、特に刺激応答システムの場合に最も重要です。 牛や豚などの動物の靭帯、皮膚、骨を水で煮て得られるたんぱく質です。 シャンプー、化粧品、フェイスマスクの製造に広く使用されています。

ゲルは、写真フィルムやビタミンやカプセルのコーティング材としても利用されています。

ゲルの特徴

ゲルは、分散相が液体で分散媒体が固体であるコロイド系です。 ゲルの性質は、液体媒体と固体ネットワークの共存に依存します。 いくつかの種類のゲルは、ヒドロゲル、オルガノゲル、およびキセロゲルです。

- これは、分散相が液体で分散媒体が固体であるコロイド系です。

- それは不動の半固体であり、ハニカムのような構造を示します。

- 多くのゲルは液体を吸収して膨潤する傾向があります。

- チンダル効果、ブラウン運動、電気泳動は見られません。

硬化とは何ですか?

硬化とは、化学反応(重合など)または物理的作用(蒸発など)が発生するプロセスであり、その結果、より硬く、より強く、より安定した結合(接着剤など)または物質(コンクリートなど)が生成されます。

キュアモニットoring

キュアモニットoring これらの方法は、化学プロセスについて重要な洞察を与え、特定の品質指標の達成と硬化物質(熱硬化性樹脂マトリックス複合材料など)の機械的特性の改善に向けたプロセスアクションを定義します。

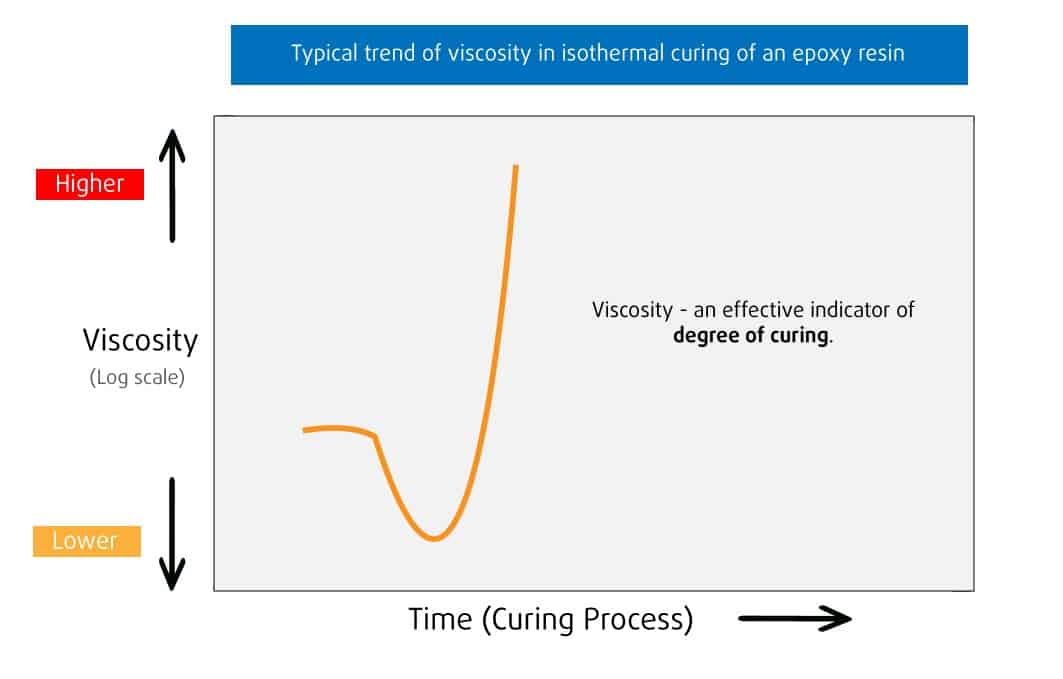

粘度は、複合成形の最初のステップである繊維含浸にとって最も重要な特性です。 このステップでは、製品の良好な品質を確保するために、粘度を特定のしきい値未満に維持することが重要です。 使用する rheonics 粘度ベースのモニターoring このシステムでは、繊維の含浸が計画どおりに進行していることを確認するために、この粘度をリアルタイムで金型内で監視することができます。 次に、ゲル化とガラス転移温度 (Tg) の変化を特定することが重要です。

接着剤とシーラント

Monitoring 接着剤や樹脂の硬化度は、メーカーの仕様やプロセスパラメータの調整だけに頼るのではなく、材料の特定のバッチが必要な機械的特性を達成しているかどうかを判断するために重要です。 これは、硬化した部品をいつ型から取り出しても安全であるかを判断する成形作業や、積層部品がいつ完全に硬化するかを判断する複合材料の製造において重要です。

製造アプリケーション–航空宇宙、風力エネルギー、自動車

主な応用分野は、航空機、自動車部品、ミサイル技術、高速機械、機器部品、建築構造などです。 原料樹脂、熱可塑性複合材料 (TPC) および熱硬化性樹脂の開発では、硬化モニトリットが使用されます。oring 研究者は、材料がどのように硬化するか、さまざまな配合に応じてどのくらい速く硬化するか、触媒や添加剤の添加に反応がどのように反応するか、さまざまな温度で反応速度がどのように変化するかを確認できます。

TPCは、OEMに、鋼やアルミニウムなどの金属を、優れた成形性、耐食性、および強度を提供する軽量で高度な材料に置き換えるユニークな機会を提供します。 これらの特性により、設計者はより軽量の航空機、より高速な車、より強力な石油およびガスのパイプ、風車、タービンを作成できるため、TPCの需要が高まります。

SMC/BMC、プリプレグメーカー向けキュアモニターoring これは主に、製品が期待どおりに硬化することを顧客に保証するために、製品の一貫性をチェックするために使用されます。 最も興味深い製造用途は、多くの場合、熱硬化性樹脂やポリマーの最終エンド ユーザー向けです。 多くの航空宇宙プロジェクトでは、複合材料は非常に軽くて非常に強いため、複合材料が使用されています。 航空宇宙用途では、厚さや熱条件が異なるため、単一の大型複合部品の異なるセクションが異なる速度で硬化する可能性があります。 キュアモニットoring は、プロセス温度を調整するための情報を提供するため、大部分のパーツを均一に硬化させることができます。

機体や遮熱板などの宇宙船の部品には、高強度と軽量という独自の組み合わせを備えた複合材料が使用されています。 航空機の場合よりもさらに、宇宙船の安全要件は最も重要であり、安全性の要件は非常に重要です。oring 生命にとって重要なコンポーネントが仕様に従って製造されたことを文書化できます。

ポットライフ、作業寿命、ゲル化時間、硬化時間

適用対象:

エポキシまたは他のコンポジットレジン、遅硬化性接着剤、塗料、ゼラチンまたは炭化水素ゲル、硬化性の特定の潤滑剤、および合成ポリマーと溶剤の混合物などのさまざまな材料。

ポットライフ、作業寿命–接着剤、エポキシ、樹脂

ポットライフとワーキングライフは同じ意味であると見なされることがよくありますが、常にそうであるとは限りません。

可使時間 は、初期混合粘度が1000倍になるまでの時間、または低粘度製品(XNUMX cPs)の場合はXNUMX倍になるまでの時間として定義されます。 タイミングは、製品が混合された瞬間から始まり、室温で測定されます。

働く人生一方、エポキシは、特定の用途で部品または基材に容易に塗布できるほど粘度が低いままである時間の長さです。 そのため、使用寿命は用途によって異なり、エポキシの塗布方法によっても異なるため、この特性を定量化するための統一された方法はありません。

ポットライフは、粘度がポットライフ値ごとにXNUMX倍になることを思い出しながら、粘度成長の大まかなタイムラインを提供することにより、作業寿命を決定する際のガイドとして機能します。

ゲル化時間 いくつかの違いはありますが、ポットライフと同じ意味で使用されることが多い別の用語です。 両方の用語は、混合後のエポキシの増粘を表すために使用されますが、ゲル化時間は高温でもテストされることがよくあります。 ゲル化時間は、エポキシを加熱し、完全には硬化していませんが、エポキシが糸状またはゲル状になり始める時期を観察することによって決定されます。 ポットライフ測定の終わりには、粘度が高くなる可能性があります。 この値は、硬化が完了する前にパーツを移動する必要があるが、コンポーネントの配置を変更したくない場合に、製造目的で役立ちます。 ただし、これは標準の品質管理テストではないため、必要に応じて、各アプリケーションで実験的に決定する必要があります。

硬化時間 何かが完全に硬化するのに必要な時間の長さを指します。 多くの物質は完全に硬化するために硬化時間を必要とします。 例:エポキシ、接着剤、樹脂、コンクリートなど。ゴムコンパウンドでは、硬化時間は特定の温度で最適な粘度または弾性率に達するまでの時間の長さです。 接着剤では、接着剤が完全に硬化するのに必要な時間です。 接着剤が完全に硬化しないと、接着が失敗します。 硬化時間は、物質の耐久性をチェックするのに非常に役立ちます。

品質管理、材料特性評価、研究開発のための粘度測定

粘度測定は、品質管理に非常に役立つ手法です。

- ゲル化における粘度の特性評価–インラインは、より優れた分析を通じてプロセス制御を強化するのに役立ちます。

- エポキシ、樹脂は、幅広い用途と商業用途を持つ複雑なシステムです。 粘度データを使用したエマルジョンの正確な特性評価は、エンドユーザーのアプリケーションで望ましい特性、安定性、およびパフォーマンスを確保するために重要です。

インライン粘度計で得られる粘度測定は、優れた QC ベンチマークを提供し、プロセスと最終製品の QA/QC を保証します。 粘度センサーは、幅広い用途や産業で使用されるエポキシ、樹脂、複合樹脂の材料のレオロジーの特性評価、研究開発、および QA/QC に使用できます。 粘度モニターoring エポキシのゲル化中に、作業時間、材料のポットライフ、ゲル化時間、硬化時間についての洞察が得られます。

関連するアプリケーションノートをお読みください。

Rheonics 密度計と粘度計は、ブレンディングスキッド、貯蔵タンク、積み込みターミナル、プロセスライン、輸送容器に設置するためのプローブおよびフロースルーシステムとして利用できます。 全て Rheonics 製品は、最も過酷なプロセス環境、高温、高レベルの衝撃、振動、研磨剤、化学物質に耐えるように設計されています。

SRV / SRDのユニークな利点

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

生産品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

ATEXおよびIECExコンプライアンス

SRV および SRD は、危険な環境での使用について ATEX および IECEx によって認定された本質安全センサーです。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。 本質安全防爆認証は、 Rheonics 既存のセンサーのカスタマイズも可能です。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。