概要

ポリマーは、その低コスト、さまざまな特性(高耐薬品性、高温耐性、高強度/重量比)および使いやすさにより、天然物の安価な代替品から、さまざまな産業用途に高品質のオプションを提供するようになりました処理の。 それらは、自動車の車体部品、TVキャビネット、航空機部品、コーヒーカップと冷蔵庫の断熱材の発泡体、衣類とカーペットの繊維、接着剤、タイヤとチューブのゴム、塗料およびその他のコーティングのフィルム包装固体成形フォームとして使用されます他のアプリケーション。

ポリマーの押出は非常にエネルギーを大量に消費し、リアルタイム監視はoring 新しい炭素規制を満たし、競争の激しいプラスチック市場で生き残るためには、エネルギー消費量と溶融品質の向上が非常に必要になっています。

申し込み

ポリマーは、射出成形、圧縮成形、または押出成形にかけられます。これらはすべて、ポリマーを強制的に形状にする必要があります。 ただし、処理はエネルギー集約型です。 英国では、プラスチック加工の電気料金は年間およそ350百万ポンドです。 電気使用量の削減は、大幅な節約と環境負荷の大幅な削減につながります。

ポリマー処理中に消費されるエネルギーは、高レベルのエネルギー管理システムと低レベルの機械制御の2つの側面に分けることができます。 高レベルのエネルギー管理システムでは、プロセス管理とメンテナンスにより、エネルギー使用量を約30%削減できます。 適切なプロセス管理なしでは、熱押出、冷却、ポリマー押出プロセスの場合の処理速度などの最適でない動作設定は、膨大なエネルギーの浪費につながります。

ポリマー溶融物の密度と粘度は、ポリマー製造プロセスにおいて非常に重要な物理化学的パラメーターです。 それらは、製造プロセスの生産コストと収益性に影響を与える非常に重要な要因です。 ポリマーは、射出成形、圧縮成形、または押出成形にかけられます。これらはすべて、ポリマーを強制的に形状にする必要があります。

材料のインライン特性評価は、多くの既存の製造プロセスと新しいプロセスのパフォーマンスを改善するために働いている研究者の間で人気が高まっていることを示しています。 これらの技術の適用に関連する利点は、品質の向上と生産コストの削減に直接関係します。 レオロジー測定は、材料の特性評価、加工性の決定、およびコンピューターシミュレーションの入力データとして使用できます。 レオロジーは、高分子量テールや分岐などの構造の特定の側面に敏感であるため、他の方法よりも優れています。 多くの場合、レオロジー特性は対応するものよりもはるかに高速です。

押出プロセスでは、製品密度は製造コストと製造プロセスの全体的な収益性に影響を与える最も重要な要素です。 密度の低下により、原材料コストが削減されます。 ただし、製品密度が低すぎると、機械的特性と幾何学的精度が低下します。 したがって、適切な強度と精度を維持しながら材料コストを削減するには、重要なバランスが不可欠です。 PVC発泡体の密度は、化合物添加剤の種類と量、加工パラメーター(温度、スクリュー速度)、またはその両方を変えることで制御できます。

動作設定を継続的に調整する主な目的は、一貫した溶融品質を保証することです。 研究によると、溶融粘度がおそらく溶融品質の最良の指標であることが示されています (Cogswell、1981)。 より粘性のある材料の場合は、より多くの力を加え、温度などの他の条件を調整する必要があります。 メーカーは、適切な条件とリソースの最大限の利用を確保するために、この情報を注意深く理解する必要があります。 動作設定を最適化するためのリアルタイム監視oring の溶融粘度が必要です。

課題

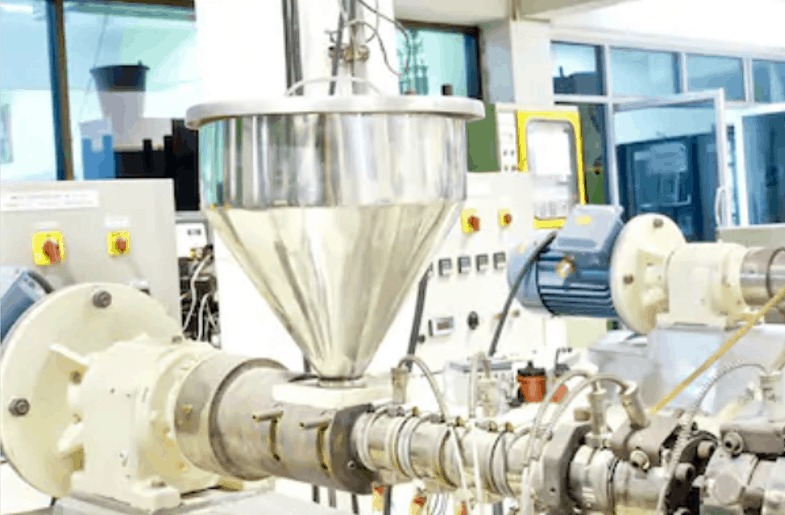

一軸および二軸押出は、最も広く使用されている押出技術です。 プラスチック顆粒は、フィードゾーンからダイに移動するスクリューで押され、顆粒はせん断応力とバレル加熱からの熱で溶けます。

アプリケーション関連

特にポリマー溶融物の場合、ほとんどのポリマー材料は非常に複雑な挙動を示します。 アプリケーションでは、非常に困難な条件(高圧(50-100 MPa)および高温(約150-300°C))での測定が必要です。 HPHTでは、精度と信頼性の問題のリスクが高くなります。

プロセス監視の問題oring モーター消費電力あり

押出機モーターのモーター消費電力を監視して、溶融安定性、最終製品の品質、エネルギー効率を調査するプラスチック加工会社はほとんどありません。 ただし、この手法にはいくつかの課題があります。

- 各押出機に電力計を設置するのは高価であり、プロセス設定に基づいた数学モデルがより良い選択肢になる可能性があります

- 既存のモデルは押出機とポリマー材料の形状に大きく依存しているため、同じモデルを別のユースケースで再トレーニングせずに使用することは困難です

プロセス監視の問題oring 溶融圧力による

業界では、通常、スクリュー先端付近の溶融圧力が溶融品質の主な指標として受け入れられています。 この手法にはいくつかの制限があります。

- 圧力はスクリュー速度に比例することが知られていますが、溶融温度、スクリュー形状、処理中のポリマー材料の影響もわずかに受けます。

- 不安定な溶融圧力は、スループットの変動と最終製品の品質の変動を引き起こします。

従来の粘度測定技術の限界

ほとんどの高分子材料のレオロジー挙動は非常に複雑です。 粘度はせん断と熱履歴の両方に依存します。 多くの場合、ポリマーの粘度はオフラインで測定されます。 高分子化合物のサンプルを融解して、特別なキャピラリーチューブ(ガラス粘度計)に入れるか、オンライン測定の場合は押出機に平行に取り付けられたキャピラリーチューブを組み込むことにより行います。 両方の技術は、溶融物が輸送ラインと毛細管を通って流れるのに必要な時間に起因する長い時間遅延を伴います。 場合によっては、粘度計が押出ラインに取り付けられ、スリットまたは毛細管に沿って圧力降下を測定することによりダイ壁の応力を測定し、流量は追加の流量計で測定されます。 これらの方法は、押出プロセスにより関連する粘度測定値を生成しますが、流量計はしばしば溶融ストリームを乱し、元の流量特性を変更します。

主に実験室測定用に設計された従来の機械式および電気機械式粘度計は、制御および監視に統合することが困難です。oring 環境。 オフサイトのラボでテストを行う現在の方法は、配送という物流上の課題と高額な固定費のため、最適ではなく高価です。 エンジンやコンプレッサーの内部で起こっている複雑な変化は、日常的なオイルサンプルからは判断できないことがよくあります。そのようなサンプルによって表されるデータは、サンプル採取時のオイルの状態のスナップショットを反映しているだけであり、従来の機器は次のような影響を受ける可能性があるためです。せん断速度、温度、その他の変数。

リアルタイムのオンラインレオロジー測定が重要なのはなぜですか?

オンラインのリアルタイム粘度監視には、コスト、環境、物流の観点から動機付けとなる利点がいくつかあります。oring ポリマーの製造工程で。 これは、材料の特性評価やさまざまなトラブルシューティングの目的に優れたツールです。 主な利点は次のとおりです。

経済的および物流上の利点、生産コストの削減: オンライン粘度分析は、オフサイトの研究所に送られるサンプルの数と、関連するコストを削減します。 オンサイト分析からの継続的なアウトプットは、出荷労働/コストとサンプリングエラーも削減します。

レオロジー測定は、ポリマー処理中のトラブルシューティングに役立ち、エラーを削減できます。

- サメ肌: あまりせん断減粘ではない材料は、比較的低いスループット率でサメの皮になりやすいです。 加工温度(リップ領域)での材料の粘度情報は、せん断応力の低減、ダイ温度の上昇、または滑りを促進して欠陥を回避する添加剤の使用に不可欠です。

- フィルムブローイングのバブル不安定性: 材料の低い溶融強度は、この欠陥を引き起こす可能性があります。 材料の伸張粘度および/または溶融強度値を使用して、さまざまな材料の気泡安定性を比較し、用途に適した材料を選択できます。 冷却すると、気泡の温度が下がり、溶融強度が向上します。

- 2つのポリマーの不十分なブレンド: ブレンドする2つのポリマー間の粘度差が大きい場合(5倍以上など)、高粘度の分散相にマトリックスが及ぼすせん断応力は分解を引き起こすほど大きくないため、ブレンドは非常に困難です。 修正措置は、より高い粘度のマトリックスを使用することです。

最終製品の品質の改善: 原材料と最終製品のレオロジー測定により、耐衝撃性、光学、反り、脆さなどの製品特性を特徴付けることができます。oring 押出プロセス中に発生する可能性のある変更や劣化を検出するのに役立ちます。

エネルギー使用量の削減: 動作設定を最適化するためのリアルタイム監視oring の溶融粘度が必要です。 リアルタイムのインラインレオロジー測定により、プロセスを厳密に制御しながら、生産におけるリソースと電力の最適な使用が保証されます。

労働者の安全性の向上: 溶媒を使用するための健康と安全の要件、環境への配慮、およびこれらの試験を実施する専門職員の必要性(実験室で実施する必要がある)などの他の要因は、無溶媒法の高い人気を高めます。

より速い応答時間: その場での粘度(および密度)分析は、サンプリングと実験室からの応答の受信の間の遅延を削減/排除します。

環境: オンライン監視によりリソースの利用率を最大化できますoring その結果、無駄が減り、環境に良いことになります。 排出量の削減による持続可能性の強化。

Rheonics' ソリューション

自動化されたリアルタイムのインライン粘度測定は、ポリマー製造にとって重要です。 Rheonics は、ポリマー加工におけるプロセス制御と最適化のために、平衡型ねじり共振器に基づいた次のソリューションを提供します。

- 列をなして 測定値: Rheonics' SRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できます。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、内蔵の流体温度測定機能を備えたインライン同時密度および粘度測定装置です。 密度測定が業務にとって重要な場合、SRDは正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応える最適なセンサーです。

SRV または SRD による自動インライン粘度測定により、従来の方法による粘度測定に使用されていたサンプル採取やラボ技術のばらつきがなくなりました。 センサーはインラインに配置されており、粘度 (SRD の場合は密度) を継続的に測定します。 プロセス監視に SRV/SRD を使用するoring 生産性を向上させ、利益率を高めることができます。 どちらのセンサーもコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 どちらのセンサーも、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV、SRDは消耗品を使用しないため、操作が非常に簡単です。

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが打ち消されるため、取り付け条件や流量の影響をまったく受けなくなります。 これらのセンサーは定期的な移転に簡単に対応できます。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

プロセス条件に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' ソフトウェアは強力で直感的で使いやすいです。 リアルタイムの粘度をコンピュータで監視できます。 工場フロア全体に広がる単一のダッシュボードから複数のセンサーを管理します。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 衝撃、振動、流れの状態の影響を受けません。

簡単なインストールと再構成/再較正は不要

電子機器の交換や再プログラミングを行わずにセンサーを交換し、ファームウェアの更新や校正係数の変更を行わずにセンサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 インクラインフィッティングの ¾ インチ NPT ネジにねじ込みます。 チャンバーはありません。 O-ring シールまたはガスケット。 掃除や点検のために簡単に取り外すことができます。 SRV はフランジ付きで利用可能 tri-clamp 簡単な取り付けと取り外しのための接続。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速かつ最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。 SRV は、インラインプロセス粘度計市場で最も広い動作範囲を備えています。

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5 cP〜50,000 cP

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

所定の場所に清掃(CIP)

SRV (および SRD) は、monit による行のクリーンアップを監視します。oring 洗浄段階中の溶剤の粘度(および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインが目的に応じていつきれいになっているかを判断できます。 あるいは、ガラスキャピラリの場合とは異なり、SRV は自動洗浄システムに情報を提供して、実行の間に完全で繰り返し可能な洗浄を保証します。

優れたセンサー設計と技術

洗練された特許取得済みの第 3 世代電子機器がこれらのセンサーを駆動し、その応答を評価します。 SRV および SRD は、¾ インチ NPT や 1 インチなどの業界標準プロセス接続で利用可能です Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

防爆型トランスミッターハウジングと小型フォームファクターのDINレールマウントの両方で利用可能なセンサー電子機器は、プロセスパイプラインおよび機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

プロセスストリームにセンサーを直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは不要です。センサーをインラインに浸すことができ、流量と振動は測定の安定性と精度に影響しません。 流体に対して繰り返し、連続した一貫したテストを提供することにより、意思決定プロセスを最適化します。

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。

アプリケーションの推奨製品

•広い粘度範囲–プロセス全体を監視します

•ニュートン流体と非ニュートン流体の両方、単相および多相流体の繰り返し測定

•すべての金属(316Lステンレス鋼)構造

•組み込みの流体温度測定

•既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

•清掃が簡単で、メンテナンスや再構成が不要

•プロセス密度、粘度、温度測定用の単一機器

•ニュートン流体と非ニュートン流体の両方、単相および多相流体の繰り返し測定

•すべての金属(316Lステンレス鋼)構造

•組み込みの流体温度測定

•既存のパイプに簡単に設置できるコンパクトなフォームファクター

•清掃が簡単で、メンテナンスや再構成が不要