粘度と密度の測定と管理における重要な方法は、潤滑油の製造ステップで中心的な役割を果たします。

- 正確なブレンド操作とインライン品質管理

- 新しい潤滑剤の配合と開発

- 組み込みテスト

概要

今日の潤滑油市場は、ますます厳しくなる製品品質要件を課しています。 自動車産業とは別に、化学、建設、繊維、インフラストラクチャ、農業、鉱業、石油掘削、建設、鉄鋼、セメント、風力エネルギー、海洋、航空宇宙産業、エンジンオイル、油圧オイル、ワイヤーロープ、ベアリングのエネルギーセクターがあります。潤滑剤が広く利用されている主要なアプリケーション分野。 建設業界では、潤滑剤は耐摩耗性、優れた潤滑性、耐食性から主に土木設備に使用されています。 潤滑剤は、高炉、ベアリング、プーリークレーン、リフト、エンジンなどのさまざまな機器の鉄鋼業界でも作動油として使用されています。 さらに、潤滑油は、ヘビーデューティーエンジンオイル、アクスルおよびトランスミッションオイル、およびグリースに使用されます。

製剤の数と複雑さは永遠に増加しています。 生産の敏捷性の要件に加えて、潤滑油混合プラント(LOBP)は、競争の激しい潤滑油市場の限界圧力に立ち向かわなければなりません。 現在、多くの顧客がオンデマンド配信とリードタイムの短縮を望んでいます。 これは、潤滑油混合プラントがより小さなバッチを製造する必要があるかもしれないことを意味します。 不十分なプロセス制御、人為的ミス、相互汚染、または原材料のばらつきのために、品質目標を達成することは困難な場合があります。 資産の生産性を最大化し、毎回仕様どおりのブレンドを実現し、変化する市場の需要に対応する柔軟性を維持する潤滑油ブレンドプラントの能力は、最も重要です。

潤滑油の混合とは何ですか?

基油と添加剤から完成した潤滑油を製造するプロセスは、発生する重要な化学反応がなく、混合が主に混合操作に基づいているため、常に石油製造ではなくオイル混合と呼ばれます。 しかし、最新の混合プラントの費用効果の高い操作は、適切な品質と性能の適切な潤滑剤を顧客に提供するプロセス全体にとって非常に重要です。 潤滑剤の混合は比較的簡単かもしれません。 混合プラントの運転は確かにそうではありません。

マーケットインサイトと産業用アプリケーション

Grand View Research、Incの新しいレポートによると、世界の潤滑油市場規模は166年までに2025億米ドルに達すると予測されています。予測期間中、CAGR 3.7%で拡大すると予想されます。 主にインド、中国、米国、ブラジルなどで急成長している自動車の販売が成長を牽引しています。

アプリケーションといくつかの例による潤滑剤のセグメンテーション:

- 自動車用潤滑油–エンジンオイル、ギアオイル、トランスミッションフルード

- 工業用潤滑油–油圧オイル、コンプレッサーオイル、ギアオイル

- 金属加工液–切削液、EDMオイル、プレス&ローリングオイル

- グリース–ローラーベアリング、高温グリース、ギアカップリンググリース、生分解性グリース用

- 船舶用潤滑油–ピストンエンジン用エンジンオイル、システムオイル、シリンダーオイル

- 産業用およびプライベートエンジンオイル–ディーゼルエンジン用、ガスエンジン用、HFO(重質燃料オイル)エンジン用

製品によるセグメンテーション:

- 鉱油ベースの潤滑剤

- 合成潤滑剤

- バイオベースの潤滑剤

申し込み

潤滑剤の粘度が高すぎたり低すぎたりすると、どのような問題が発生しますか?

もし 潤滑剤の粘度が高すぎる、潤滑剤には流動性の問題がある場合があります。 これにより、次の結果が生じる可能性があります。

- より多くの摩擦とより多くの熱、それは

- 酸化プロセスを加速し、潤滑剤の寿命を縮めます。

- ワニスとスラッジの形成を促進します。 そして

- 過度の熱を克服し、システムを適切な温度範囲で稼働させ続けるには、より多くの電力が必要になる可能性があるため、エネルギー消費量が増加します

- 摩耗の増加。これは、修理のためのダウンタイムの増加とコンポーネントの寿命の短縮につながる可能性があります。

- コールドスタートのポンプ能力が低く、起動時に機器が損傷したり故障したりするリスクが高くなります

- 消泡性と解乳化性(水分離性)が悪い

もし 潤滑剤の粘度が低すぎる、液体が意図したとおりに部品を十分にコーティングおよび保護していない可能性があります。 結果には次のものが含まれます。

- 過度の摩耗、構成部品のより多くの修理/交換につながる

- より大きな摩擦と熱、より速い酸化の促進、ワニスとスラッジの形成の増加、そしてより高いエネルギー消費

- 特に高温、高負荷、低速でのコンポーネントの損傷または故障に対する脆弱性の高まり

- 粒子汚染の影響に対するより高い感受性

潤滑油を製造および充填する際の潤滑油の最終製品品質を確保するには、過酷なプロセス条件下での堅牢で正確な粘度測定(テストで再現)が不可欠です。 製品製造中の再現性のある正確な粘度測定のみが、一貫した製品品質を保証し、製造時間を節約します。

粘度測定はチェーンのどこに付加価値をもたらしますか?

潤滑油製造:混合

基油にはさまざまな添加剤を配合し、その特性を高め、潤滑油を配合しています。 オイルは添加剤と混合されて、望ましい物理的特性(低温に耐える能力など)を与えます。 添加剤の選択は、希望する潤滑油の仕様に従って行われます。 潤滑油の製造には、基本的に3つの原材料が使用されます。

- ベースオイル

- 添加剤

- 粘度指数向上剤(粘度調整剤)

この時点で、潤滑油はその粘度を評価するさまざまな品質管理テストを受けます。

潤滑剤の混合は比較的簡単に見えるかもしれません。 ただし、考慮する必要のあるXNUMXつの主要な問題があります。

- 仕様外のブレンドを再ブレンドまたは修正する必要性を回避する

- スロップオイルの生産を最小限に抑える

潤滑油の製造における手動の混合操作は、長いプロセス時間、レシピ管理の柔軟性の低さ、頻繁なオペレーターの介入など、日常の操作に深刻な課題をもたらします。 これらの課題は、潤滑油プラントの生産性、収益性、安全性に直接関係していました。

新しい工業用潤滑剤の処方と開発

新規または改良された工業用潤滑油を開発するための一般的な方法論は、基本的に自動車用エンジンオイルの場合と同じですが、いくつかの違いがあります。 それでも費用と時間がかかります。 通常、最適な基油と添加剤の選択は比較的簡単です。

最初の「最良の推測」の定式化が選択されたら、最初のステップは、簡単で低コストの実験室テストでそれをテストすることです。 潤滑剤の物理的または化学的特性を評価するには、多数の粘度および密度テストが不可欠になります。 物理的特性のテストには、低温粘度、高温粘度および密度(比重)が含まれます。 サンプルの長所と短所を評価するには、これらのプロトタイプのブレンドサンプルを完全な温度サイクルで自動的に実行する配合エンジニアの能力が不可欠です。

品質管理

潤滑油のほとんどの用途では、非樹脂性、淡色、無臭、耐酸化性が求められます。 潤滑油のグレードを分類および決定するために、XNUMXを超える物理的および化学的テストが使用されています。 一般的な物理的テストには、粘度、比重、色の測定が含まれますが、一般的な化学的テストには、引火点と発火点の測定が含まれます。

おそらく、潤滑油の最も重要な単一の特性は、その粘度です。 厚膜と薄膜の両方の条件下で潤滑膜を形成する要因である粘度は、ベアリング、シリンダー、ギアの発熱に影響を与えます。 また、低温条件下での機械の始動のしやすさを決定し、オイルのシール効果と消費または損失の割合を決定します。 どの機器でも、満足のいく結果を得るために最初に不可欠なことは、動作条件を満たすために適切な粘度のオイルを使用することです。

完成した潤滑剤をブレンドするための原料として使用される基油と添加剤の両方の特性と性能を評価するには、さまざまな密度と粘度のテストが必要です。 混合プラントはサプライチェーン全体のもうXNUMXつのリンクであるため、混合プラントのスタッフが適切な品質の完成した潤滑油を製造できるかどうかは、基油と添加剤のサプライヤーが適切な品質の原材料を提供できるかどうかに一部依存します。

- 基油の場合、動粘度を測定するための標準的な方法は、ASTMD445およびIP71です。

- 低温、低せん断粘度は、車両がかなりの期間低温に置かれた後のモーターオイルの「空気結合」の可能性を予測するために重要です。 ブルックフィールド法ASTMD5133はこれらの問題と相関すると考えられており、このテストは新しいオイル配合で実行することをお勧めします。 ただし、時間がかかり、多数のサンプルでのテストが容易ではないため、潤滑油混合プラントでの使用には適用できません。 基油の場合、低温流動特性は、自動車のエンジンオイル、オートマチックトランスミッションフルード、および一部のギアオイルと油圧オイルでの使用に適しているかどうかについてのより良いガイドです。

組み込みテスト

潤滑剤は複雑で高度に設計された流体であり、さまざまな保護および機能的な仕事を実行します。熱の分配、汚染物質の懸濁、酸の中和、腐食の防止など、可動コンポーネント間に流体力学的膜を提供します。 ICエンジンの潤滑油は、燃料の品質、周囲条件、およびその物理的および化学的特性を変化させ、最終的に劣化する動作パラメータに応じて、さまざまなひずみにさらされます。 エンジンの故障を防ぐために、オイルは保護特性を失う前に交換する必要があります。 同時に、環境的および経済的理由から、不必要なオイル交換は望ましくありません。 オイル交換間隔を最適にスケジュールするには、オイルの実際の物理的および化学的状態を監視する必要があります。 エンジンオイルの状態は、エンジンの実際の状態への洞察を提供し、したがって、起こりうるエンジン故障の早期発見をサポートします。

粘度は、オイルの潤滑特性とオンライン監視への組み込みにとって最も重要なパラメータの XNUMX つと考えられています。oring システムはいくつかの研究によって推奨されています。 一般に、オイルの化学的劣化(酸化など)は粘度の増加を伴いますが、機械的磨耗(有機鎖分子の「亀裂」)や燃料の希釈は粘度の低下を引き起こします。 したがって、リアルタイムで粘度を知ることは、商業運転中のオイルの劣化や汚染物質の侵入を測定し、オイル潤滑特性の損失による初期の機械的故障を防ぐ上で大きな利点をもたらします。

従来のプロセス監視の課題oring &品質管理技術

ブレンディングと品質管理

サンプリングは QC と監視の一般的な従来の手法ですoring ブレンドプロセス。 サンプリングの成功は、サンプルボトルの種類とサンプリング方法、つまりサンプルから取得できるデータの量、精度、信頼性、有用性に大きく依存します。 基油と添加剤のサンプルはブレンド前に採取する必要があり、ブレンドのサンプルはブレンド中に採取する必要がある場合があり、最終製品のサンプルはブレンド後に採取する必要があります。 プロセス管理、品質管理、および品質保証の目的で、ブレンド潤滑剤の各バッチの代表的なサンプルを採取する必要があります。 サンプルが実行中のプロセスを代表するものとなるように、機器の動作中 (混合またはポンプ) にサンプルを採取することが非常に重要です。 この方法は労力と時間がかかり、エラーや不正確さが発生しやすくなります。

組み込みテスト

通常、エンジンオイルは、潤滑油メーカーまたはOEMの推奨に従って、一定の時間または燃費間隔で交換されます。 このオイル交換方法は、特定のエンジンの実際のオイル状態に基づいていないため、耐用年数の終わりに達する前、または耐用年数を超えた後に交換することができます。 これは無駄であり、またエンジンを劣化させるため、不経済です。

いくつかの潤滑剤モニターではoring このような柔軟なオイル排出間隔は、継続的に監視することによって決定されます。oring 特徴的なエンジンおよび運転パラメータ(走行距離、速度、油温など)。 次に、これらのパラメータを処理する対応するアルゴリズムによって、適切なオイル排出間隔が推定されます。 これらのアルゴリズムは、広範な実地調査によって経験的に開発されています。 アルゴリズムは基本的に上記パラメータを使用して、間接的な方法でオイルの状態を推定します。 これらの技術は潤滑剤の物理的特性を直接監視しないため、燃料汚染などの重大な問題が見落とされる可能性があります。 潤滑剤の過度の汚染は、潤滑剤の特性に劇的な変化をもたらし、潤滑剤が必要な機能を発揮できなくなる可能性があります。 ただし、理想的には、オイルの状態の評価は、オイル自体で直接測定されたパラメータのみに基づく必要があります。

主に実験室測定用に設計された従来の機械式および電気機械式粘度計は、制御および監視に統合することが困難です。oring 環境。 オフサイトのラボでテストする現在の方法は、配送という物流上の課題と高額な固定費のため、最適ではなく高価です。 潤滑油業界では、セイボルト標準ユニバーサル粘度計が、華氏 70 ~ 210 度 (摂氏 21 ~ 99 度) で潤滑油の粘度を測定するための標準機器です。 粘度はセイボルトユニバーサル秒で測定されます。これは、所定の温度で、50 ミリリットルのオイルがセイボルト粘度計カップから校正済みチューブオリフィスを通って排出されるのに必要な秒単位の時間です。 この方法はオペレータの経験に大きく依存しており、エラーが発生しやすく、JIT 生産がますます困難になっています。

潤滑油ブレンドのリアルタイム粘度測定がなぜ必要なのかoring &QCは重要ですか?

潤滑剤ブレンドモニターのオンラインリアルタイム粘度測定には、コスト、環境、物流の観点から、動機付けとなる利点がいくつかあります。oring & 品質管理。 潤滑油の粘度自動化により、プロセスの柔軟性とパフォーマンスが向上し、ジャストインタイムの要件を満たすことができます。

主なメリットは次のとおりです。

- プラントの生産性を向上させ、遅延を回避するために、再ブレンドを避けてください。 可能な限り、再ブレンドする必要はありません。 再混合とは、追加のエネルギー(かなりのコスト)を使用し、混合プラントの年間容量を削減する可能性があることを意味します。 再ブレンドは、主要な製品の納品を顧客に待たせることも意味します。 インライン粘度管理を備えた自動混合システムにより、原材料の効果的な品質管理が可能になり、再混合の必要がなくなり、最終潤滑油の品質が最適化されます。

- 手作業による介入と運営費の削減: 潤滑油混合プラントでは、日常のプロセスに必要な手動の関与(監視と操作)のために、運用コストが大幅に発生します。 ブレンドを完了するのにかかる時間は、ブレンドプラントの効率と費用対効果に大きな影響を及ぼします。 従来の粘度測定装置を堅牢な粘度計に置き換えることで、QCがより簡単で信頼性の高いものになります。

- ブレンドプロセスを管理し、最適なブレンド時間を達成して、最高の製品品質と最大のコスト削減を実現します。 ブレンドの混合が速すぎると、完全に均一にならない可能性があり(したがって仕様から外れる可能性があり)、混合時間を延長する必要があります。 ブレンドの混合に時間がかかりすぎると、エネルギーが(混合と加熱の両方で)浪費され、次のブレンドにブレンド装置を使用できなくなります。 潤滑油混合プロセス中のインライン粘度測定

- 物流上の利点: オンラインの潤滑油粘度分析により、オフサイトの研究所に送られるサンプルの数とそれに伴うコストが削減されます。 オンサイト分析からの継続的な条件出力も、輸送の労力/コストとサンプリングエラーを削減します。

- より速い応答時間: その場での粘度分析は、サンプリングと実験室からの応答の受信との間の遅延を低減/排除します。

- 正確な情報: リアルタイム データ トレンドの真の価値は、ミキシング システムへのウィンドウを提供することです。 組み込みテストでは、リアルタイム粘度モニターoring この技術は、潤滑剤の物理的特性の変化を定量化し、オイルの状態をより正確に読み取ることで、オイルの消費量を削減し、コンポーネントの故障を診断する手段を提供します。

- 環境: オンライン監視により石油の利用効率を最大化oring その結果、無駄が減り、環境に良いことになります。

Rheonics' 製油所プロセスの品質管理と保証のためのソリューション

自動化されたリアルタイムのインライン粘度測定は、オイルの状態を監視するために重要ですoring. Rheonics リアルタイムのエンジンオイル状態監視におけるプロセス制御と最適化のために、平衡型ねじり共振器に基づいた次のソリューションを提供します。oring:

- 列をなして 測定値: RheonicsSRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できます。

- 列をなして 粘度と密度 測定値: RheonicsSRD は、内蔵の流体温度測定機能を備えたインライン同時密度および粘度測定装置です。 密度測定が業務にとって重要な場合、SRDは正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応える最適なセンサーです。

連続混合プロセスでは、「規格どおりの」材料をできるだけ早く製造する必要があります。 Rheonicsインライン混合ソリューションは、最適な機器の使用と最小限のオペレーターの介入により、一定の仕様どおりの製品を保証します。 これにより、自動調整により最大レートで実行できるようになり、品質を犠牲にすることなくブレンド時間を短縮できます。

SRVまたはSRDによる自動インライン粘度測定により、従来の方法による粘度測定に使用されるサンプル採取およびラボ技術のばらつきがなくなります。 センサーはインラインに配置されているため、潤滑剤の粘度(SRDの場合は密度)を継続的に測定します。 両方のセンサーは、簡単なOEMおよび後付けの設置のためのコンパクトなフォームファクターを備えています。 メンテナンスや再構成は必要ありません。 どちらのセンサーも、特別なチャンバー、ゴム製シール、または機械的保護を必要とせずに、取り付け方法や取り付け場所に関係なく、正確で再現性のある結果を提供します。 SRVとSRDは消耗品を使用しないため、操作が非常に簡単です。

SRVおよびSRDの主な機能:

- メニュー方式の電子制御は強力で使いやすいです。

- 温度モニター内蔵oring 高精度 PT1000 RTD を使用。

- 複数の出力信号–温度とを表示します 温度補償粘度

- 自動粘度制御–センサーは事前設定されていますが

- データロギング –日付とタイムコードが自動的にログに記録され、監査証跡が作成され、パフォーマンスと品質の傾向測定が簡素化されます。

- セキュリティとアラート –許可されていない変更を防ぎ、設定値に達したときにアラームを鳴らすように設計されているため、オペレーターは迅速に行動を起こすことができます。

- クイックチェンジメモリ設定 –複数の流体を実行するプロセスラインの場合、この機能により設定の変更が簡単になります。

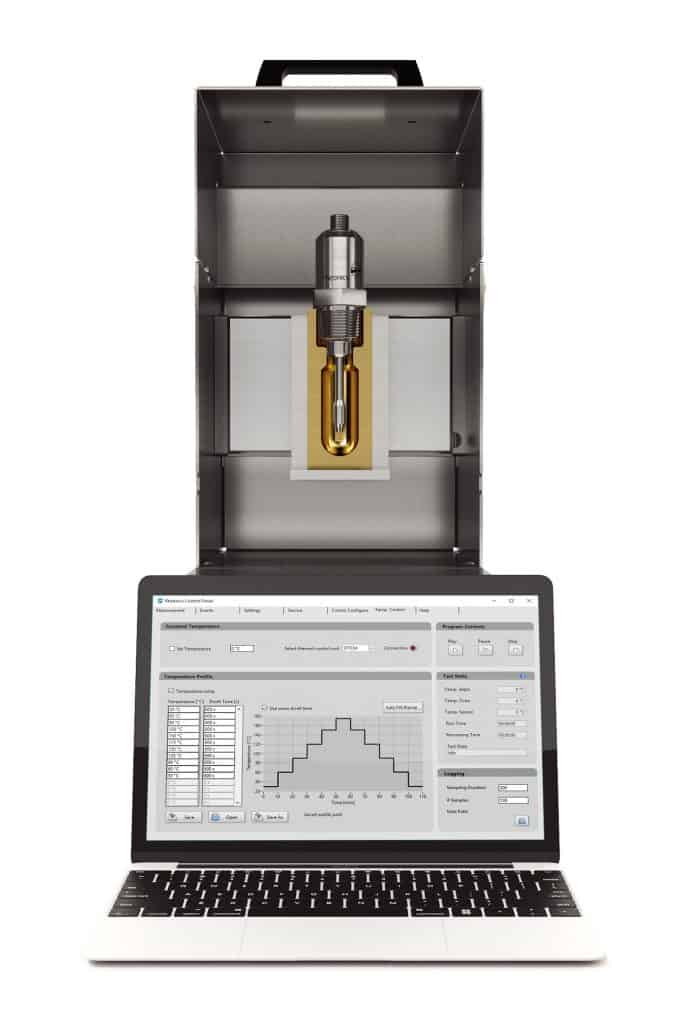

ラボでの配合エンジニアのサポート

SRV センサーは、生産時に混合潤滑油の完全な品質管理を保証するように構築されています。 同じセンサーは、製剤研究のための実験室環境でも使用されます。 Rheonics スタンドアロンの熱モジュールは、配合エンジニアによって、完全な熱動作範囲にわたって新しいサンプルを迅速にテストするために使用されます。 STCM は SRV および SRD と連携して動作するように特別に構築されています。この機器は小型の卓上コーヒー マシンと同じサイズで、完全な動作範囲を達成するためのソリッドステート加熱および冷却を備えています。

基本的な原理は、カルーセルベースの自動サンプリングおよびテストシステムとして使用できます。 配合研究にSRVを使用する主な利点は、同じセンサーが入荷する原材料チェック、パイロットプラント、および最終生産ラインに設置されるため、完全な潤滑エコシステム全体で使用される測定システムに矛盾がないことです。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

生産品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

SRV インラインプロセス粘度計の市場で最も広い動作範囲を持っています:

- 粘度範囲:0.5 cP〜50,000 cP

SRD: 単一機器、三重機能–粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

- 粘度範囲:0.5 cP〜3,000 cP

- 密度範囲:0〜4 g / cc(0〜4000 kg / m3)

直接測定により正確な潤滑油品質情報を実現し、コストを削減し、生産性を向上させます

SRV / SRDをプロセスラインに統合して、潤滑油の交換間隔を最適にスケジュールし、大幅なコスト削減を実現します。 アルゴリズムを使用して実際の状態を予測する間接的なアプローチと比較すると、潤滑油の粘度測定により、潤滑の実際の物理的画像が得られ、ベアリング/エンジンの故障や異常な状態が近づいている可能性を検出できます。 そして最後に、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP)

SRV(およびSRD)はセルフクリーニングセンサーです。インライン流体を使用して測定中にセンサーをクリーニングすると、予定外のメンテナンスが減ります。 小さな残留物はセンサーによって検出されるため、オペレーターはラインが目的のためにいつきれいであるかを判断できます。 あるいは、これらのセンサーは自動洗浄システムに情報を提供して、生産実行間で完全かつ反復可能な洗浄を保証します。

優れたセンサー設計と技術

洗練された特許取得済みの第 3 世代電子機器がこれらのセンサーを駆動し、その応答を評価します。 SRV および SRD は、¾ インチ NPT や 1 インチなどの業界標準プロセス接続で利用可能です Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスパイプラインや機械の機器キャビネット内に簡単に統合できます。

管理 混合 より効率的に、コストを削減し、生産性を向上させる

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは、粘度(SRDの場合は密度)を常に監視および制御し、混合成分を投与するためにバルブを適応的に作動させます。 SRVを使用してプロセスを最適化し、シャットダウンを減らし、エネルギー消費を減らし、コンプライアンス違反を減らし、材料費を節約します。 そして、すべての終わりに、それはより良い収益とより良い環境に貢献します!

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

インライン品質管理場所

- タンク内

- さまざまな処理コンテナ間の接続パイプ内

計器/センサー

SRV 粘度計または SRD 追加の密度のために

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要