FTA Flexo マガジンの特集は、 Rheonics ユーザー事例 – 「粘度の標準化: XNUMX 台のプリンターによるアプローチ」

概要

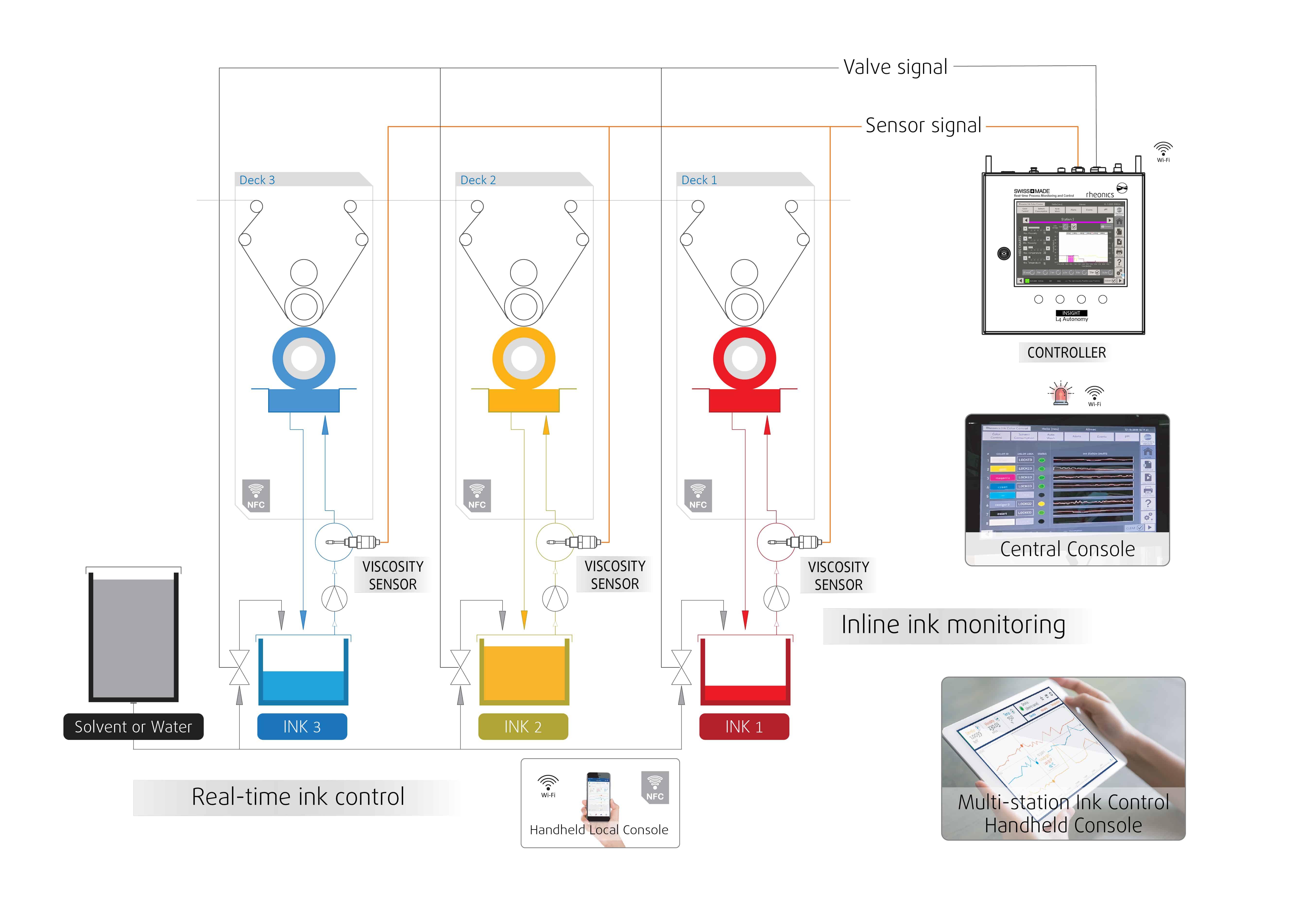

フレキソ印刷に焦点を当てた雑誌– フレキソ (https://www.flexography.org/flexo-magazine/)を紹介する詳細な記事を公開しています。 Rheonics オランダの顧客拠点にある SRV 粘度計と RPS InkSight マルチステーション インク コントロール ソリューション。

ウェブサイトのPDFコピーをダウンロードするには、以下のリンクを使用してください。

概要

粘度は、印刷物の最終的な品質において非常に重要なパラメータです。

»粘度が正しくないと、流動性やインク層の厚みが変化し、印刷品質が低下します。

»インクの粘度の調整が不十分だと、インクが過剰に消費され、コストが不必要に高くなる可能性があります。

»粘度の自動化と予測追跡制御により、廃棄物の削減と効率の向上が実現します

正確なセンサーと応答性の高い制御システムを組み合わせた厳密な制御により、色品質を向上させ、無駄を減らしながら、印刷プロセスを合理化することができました。

インラインインクモニタのキー値oring および制御ソリューション

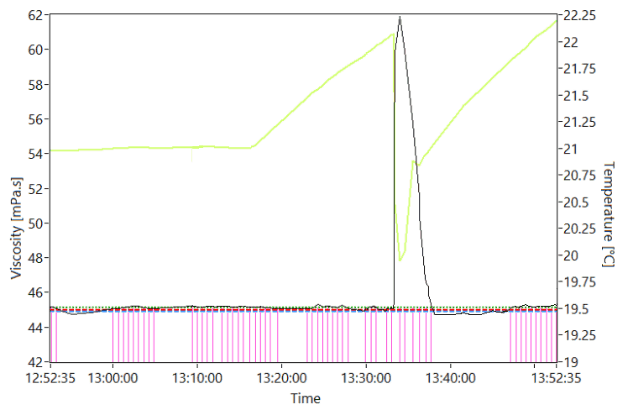

印刷品質。 粘度制御の主な目的は、ジョブの開始から終了まで、どれだけ長く複雑であっても、印刷品質を維持することです。

運用効率。 XNUMXつ目の目標は、運用効率の向上です。 効率は、仕事を設定することから始まります。 カットアンドドライのいじくり回しなしですべてのステーションに適切な粘度を釘付けできることは、アイドリングの代わりにマシンの印刷を維持し、迅速なジョブターンオーバーを意味します。

記事で取り上げたトピック

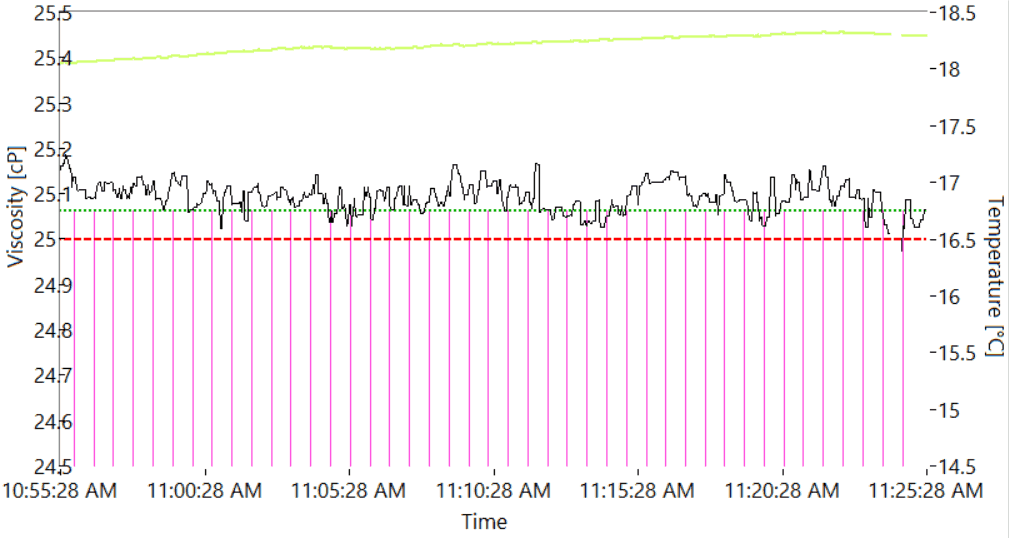

- センサーの精度

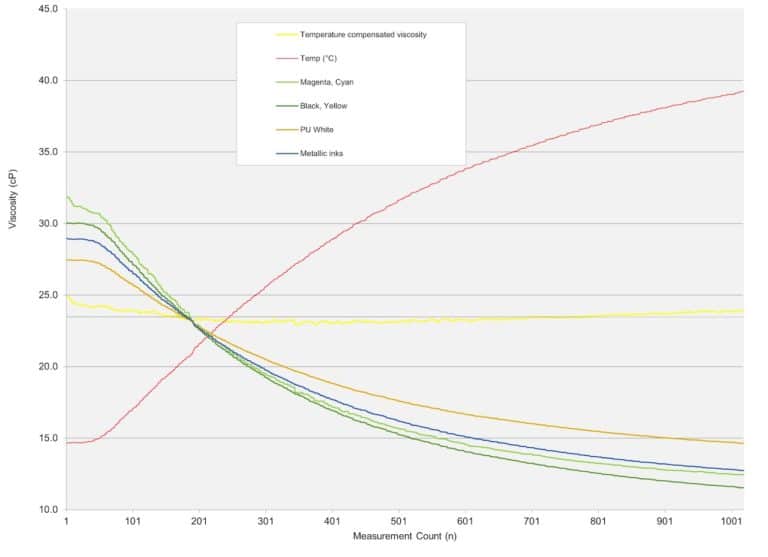

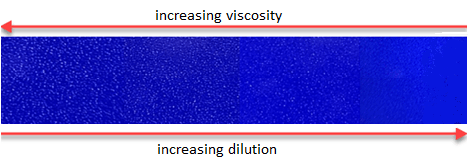

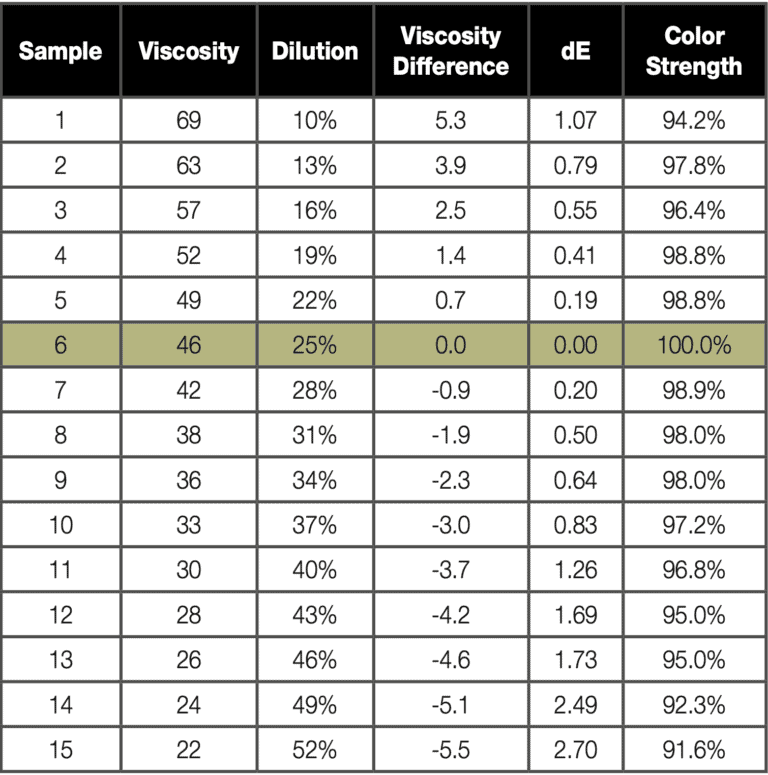

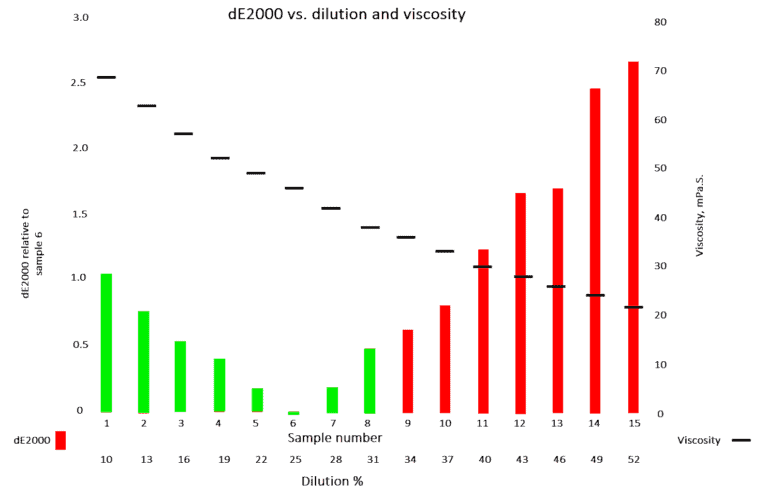

- インクの非ニュートン挙動と粘度計による特性評価

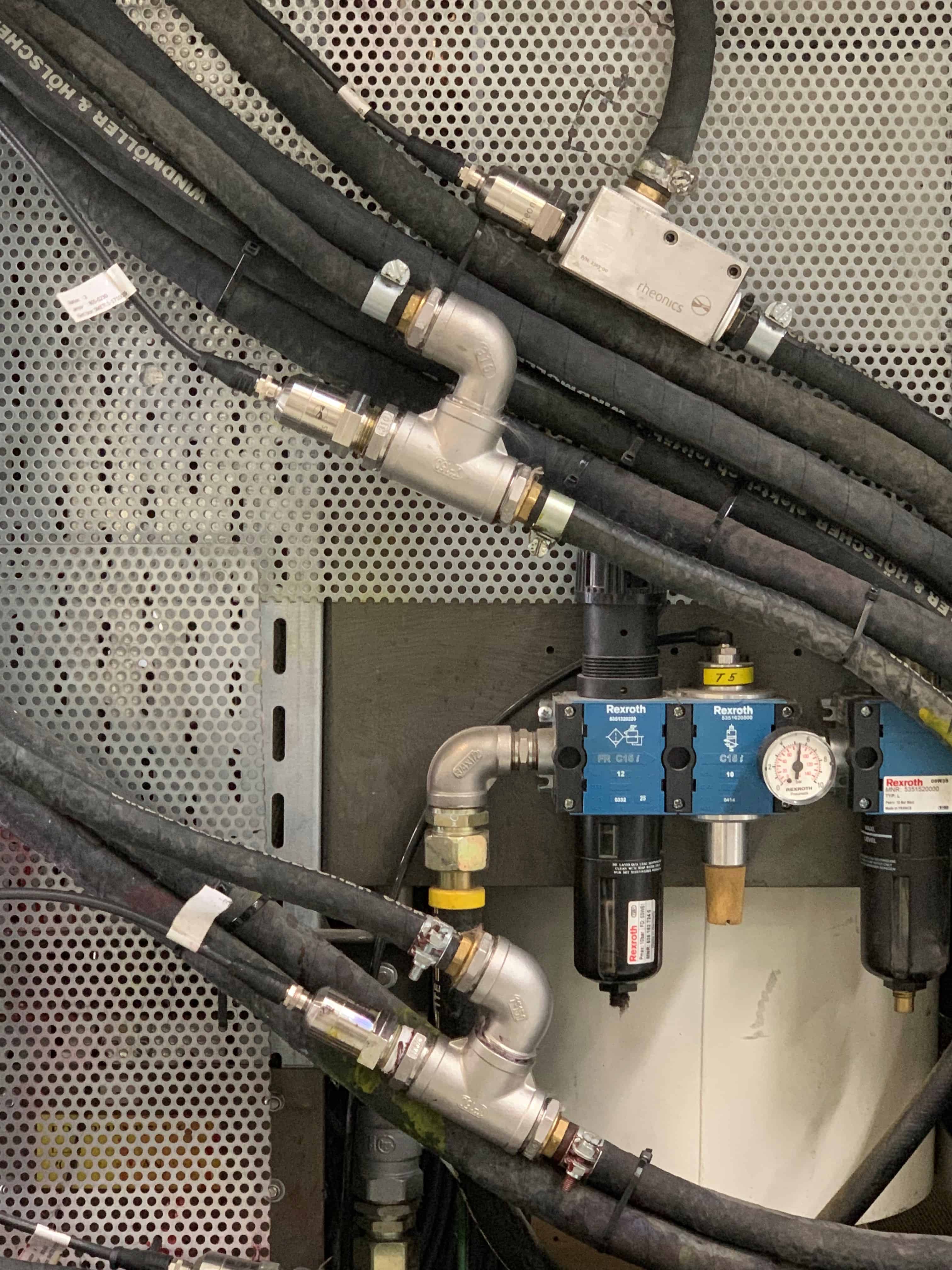

- プレス内への設置

- 予測追跡制御

- QAと標準化

- 粘度の実際の単位–カップ秒またはmPa.sec?

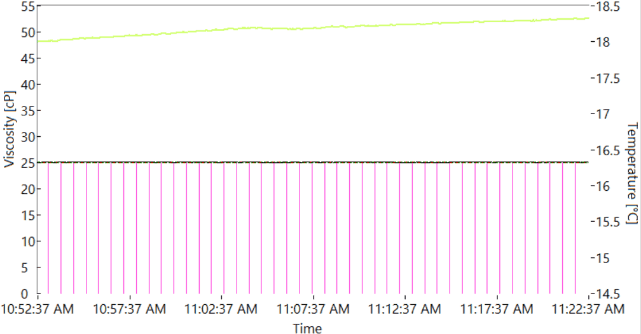

記事からのいくつかの数字

独自の利点 Rheonics SRVセンサー

Rheonics センサーには温度測定機能が組み込まれており、インクの温度を監視できます。 これにより、粘度の測定値が温度を補正できるようになります。これは、典型的な毎日および季節の温度変化を通じて一貫した生産を確保するために不可欠です。

SRVのようなインライン粘度センサーを印刷アプリケーションに使用することには多くの利点があります。 そしていくつかが含まれます:

- 水ベース、溶剤ベース、UVインク、メタリックインクなど、幅広いインク組成と粘度のほとんどのコーティングシステムで正確に機能します。

- 設定されたインク粘度を維持し、フレッシュインクの追加に非常に反応します

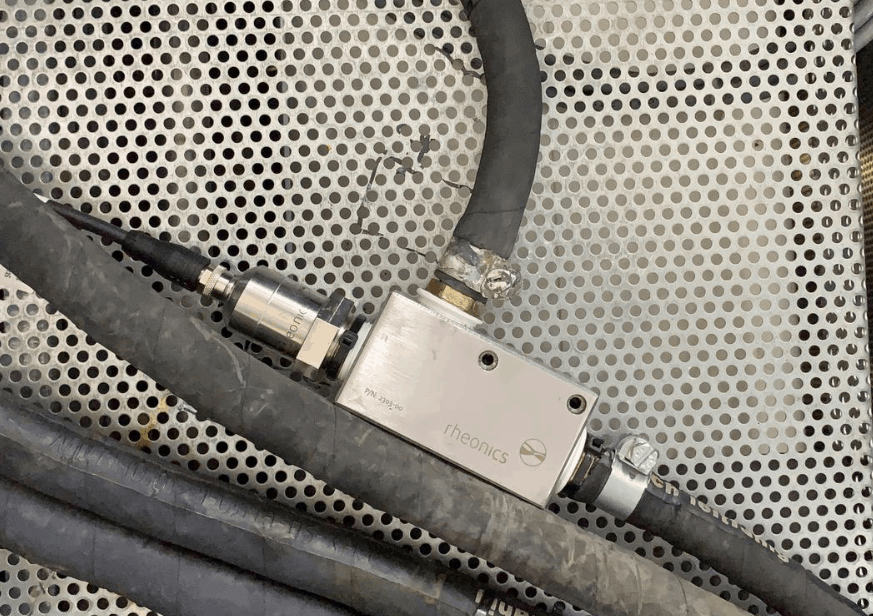

- 頑丈で密閉されたセンサーヘッド。 SRVは、分解や再校正を必要とせずに、すべての標準CIPプロセスでインラインで、または濡れたぼろきれで洗浄できます。

- 経年劣化したり、堆積物で汚れたりする可動部品はありません

- 粒子状物質に鈍感; 微粒子で汚れる狭い隙間はありません

- 接液部はすべて316Lステンレス鋼で、腐食の問題がなく衛生基準を満たしています

- ATEXおよびIECExの下で、危険な環境での使用に対して本質的に安全であると認定されています

- 広い動作範囲とシンプルな統合—センサーの電子機器と通信オプションにより、産業用PLCおよび制御システムへの統合と実行が非常に簡単になります。

RPSInkSightシステムのいくつかの画像

- Rheonics 印刷機に統合された SmartView コンソール

- プレス内のSRV粘度計のインライン設置を示すいくつかの写真

- スタンドアロン制御キャビネット

関連記事

フレキソ印刷の粘度標準化

当社の歴史の中で、回転、落下ボール、落下ピストン、音波など、あらゆるタイプの粘度センサーを適用してきました。 これらのセンサーの類似点は、すべてカップで校正されていることです。この場合、4mmの出口を備えたDINカップです。 それ自体はうまく機能し、より良い代替手段がないために…

インライン粘度モニターによるフレキソ印刷、グラビア印刷、段ボール印刷アプリケーションの最適化oring そして制御

印刷機には、新聞、雑誌、カタログ、パッケージ、ラベルなど、さまざまな用途があります。 市場調査会社SmithersPiraによると、世界の印刷業界は980年までに2018億ドルに達すると予測されています。 急速な成長は、主にパッケージングとラベルの成長によって促進されると予想されます。パッケージング用のアナログ印刷は約28%の成長が見込まれ、…

すべて Rheonics 製品は、最も過酷なプロセス環境、高温、高レベルの衝撃、振動、研磨剤、化学物質に耐えるように設計されています。

まとめ

印刷速度が向上し、利益率が低下するにつれて、「最初から正しく印刷する」ことがはるかに重要になります。 初期粘度設定に誤りがあると、すぐに数千メートルの廃棄物が発生する可能性があります。 正確なセンサーと応答性の高い制御システムを組み合わせた厳密な制御により、色品質を向上させ、無駄を減らしながら、印刷プロセスを合理化することができました。