フレキソ印刷の粘度標準化

フレキソおよびグラビア印刷の最大の変数を制御する新しいアプローチ

概要

当社の歴史の中で、回転式、ボール落下式、ピストン式落下式、音波式など、あらゆる種類の粘度センサーを応用してきました。 これらのセンサーの類似点は、すべてカップ (この場合は 4 mm 出口を備えた DIN カップ) で校正されていることです。 これ自体はうまく機能しましたが、より優れた代替品がなかったため、DIN カップ 4 がフレキソおよびグラビア業界の標準測定となりました。 2017 年 XNUMX 月、より良い解決策を探していたときに、 Rheonics SRV は、これまで使用していたセンサーの代替として使用されましたが、センサーは不正確すぎて再現性が不十分でした。 2018 年 2018 月にこれらのセンサーのうち 8 つのテストを開始し、XNUMX 年 XNUMX 月には CI 印刷機の XNUMX つの印刷ステーションすべてに Rheonics SRV。 昨年、私たちは多くのテストを実施し、経験と新たな洞察を収集しました。 私たちは、SRV によって提供される単位であるセンチポアズ (mPaS) を DIN カップ 4 秒に変換する式を開発しました。これは、これらの単位の使用に慣れていたためです。 数か月後、この記事で明らかになる理由により、DIN カップ ユニットの使用を完全に中止することにしました。

現在の世代の印刷機は、調整に関して非常に正確(μm範囲)であり、100%検査システム、アニロックスロールと版胴の完全自動インプレッション設定、自動見当合わせ制御、インラインスペクトルカラー測定。 ただし、印刷プロセスで最大の変数であるインクの粘度は、手動で決定される単位で測定されます! 多くの場合、オペレーターはカップ秒で考えることに慣れているため、自動粘度制御もカップで較正されます。 実際には、時間がかかるため、またはカップが汚れているか利用できないため、粘度キャリブレーションは行われません。

粘度は、印刷物の最終品質において非常に重要なパラメーターです。 粘度が正しくない場合、流動性とインク層の厚さが異なり、印刷品質に問題が生じます。 さらに、インクの粘度が適切に調整されていないと、インクが過剰に消費される可能性があります。

正確さ

すべてのオペレーターは、ある種の粘度計量カップでの作業に慣れています。 これらの測定値は完全に標準化されたことがなく、誤差のマージンが大きい(5〜10%)比較的狭い測定範囲でのみ「信頼性」があります。 これらのエラーのいくつかはカップ自体が原因で発生し、その他はオペレーターのスキルの関数です。 測定は繰り返しできません。 粘度に強い影響を与える温度は制御が困難です。 カップの汚染とインクの密度の違いは、振れ速度に影響します。 これらはすべて、DINカップ測定の再現性と精度が低いことになります。

実際には、許容誤差は5〜10%に達する可能性があり、これは粘度の大きな帯域幅です。 たとえば、インクの粘度が20秒の場合、5〜10%の許容誤差は、1秒から2秒の帯域幅を意味します。

精度と再現性はどうですか Rheonics SRV を DIN カップ測定値と比較しますか?

これがからの抜粋です Rheonics SRV仕様書:

| 粘度範囲 | 0.4から250,000 + cP |

| 粘度精度 | 読み取りの5%(標準) 1%以上の精度が利用可能 |

| 再現性 | 読み取りの1%よりも良い |

| 温度 | Pt1000 (DIN EN 60751) |

| プロセス流体温度 | -40最高300°C(575°F) |

| 周囲温度 | -40最高150°C |

| 圧力範囲 | 最大7,500 psi(500バー) |

センサーの動作は、流体に浸された振動要素に基づいており、その共振は流体の粘度によって減衰されます。 の Rheonics SRV は、共振器が完全にバランスが取れており、その精度が機械的環境の影響を受けないという点で他の振動センサーとは異なります。 また、非常に丈夫なので、必要に応じて溶剤を染み込ませた布で拭いて掃除することもできます。

メーカーの仕様では、測定範囲が広く、精度が非常に高いことが示されていますが、実際にはどういう意味ですか? 20kgのインクに25gの溶剤を加えて精度をテストしました。 センサーは0.1mPaSの粘度変化を記録しました。これは、02秒のカップ測定差に相当します。 これは、この業界での粘度測定のこれまで知られていなかった精度です。 また、SRVは正確な温度測定を検出要素に組み込んでいるため、次のセクションで説明するように、温度の影響を正確に補正することができます。

カップでの作業は時代遅れであるだけでなく、実際には逆効果であることがわかりました。 数か月後、カップ秒への変換を完全に停止し、最終的に印刷の最後の重要な変数である粘度測定を、他のプロセスと同じ技術レベルに引き上げました。 21st世紀にようやく到着しました。

非ニュートン挙動、チキソトロピー、温度補償粘度

精度と再現性が高いため、 Rheonics SRV センサーのおかげで、私たちはインクの動作について多くの洞察を得ることができました (時には予想を超えることもありました)。 インクはレオロジー的に複雑な媒体であり、SRV は DIN カップでは観察できないその複雑さについての洞察を与えてくれます。

溶剤ベースのインクは非ニュートン挙動を示します。 せん断力の影響により粘度が変化します。 インクはチキソトロピー性でもあり、静止したインクは動いているインクとはかなり異なる粘度を持ちます。 静止しているインクの粘度は、動いているインクの粘度と 20% も異なる場合があります。 さらに、インクの粘度は温度に大きく依存します。 インクの温度が調整されていない印刷機では、周囲温度の変化だけでなく、印刷機自体の発熱によってもインクの温度、つまり粘度が大きく変化する可能性があります。 私たちが最初に調査したことの XNUMX つは、 Rheonics SRV はインク粘度の温度依存性です。

インクがプレスのインク回路の速度に匹敵する速度で回路に連続的にポンプで送られ、ゆっくりと加熱されるクローズドフローループで構成されるテストセットアップを構築しました。 毎秒、温度と粘度が測定され、通常のテスト実行でXNUMXを超える測定ポイントが得られます。

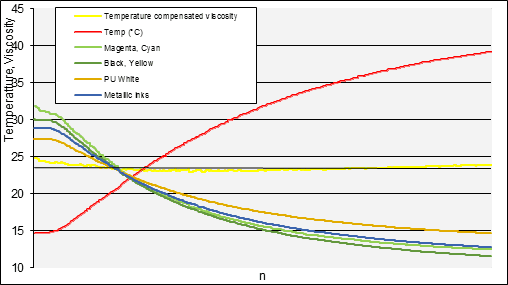

図1のグラフは、20°Cの温度範囲におけるさまざまなインク(変性ニトロセルロースインクのイエロー、マゼンタ、シルバー、ポリウレタンホワイト)の粘度の温度依存性を示しています。 この範囲では、粘度は最大60%異なる場合があります。

図1。 インク粘度の温度依存性

粘度測定の最も重要な用途の1つは、印刷プロセス中の溶媒の損失を補うために、いつどの程度のインクを希釈する必要があるかを判断することです。 溶媒の蒸発により、インクの顔料充填量が増加し、印刷品質が低下し、インクが過剰に消費されます。 この溶媒の損失は、インクの粘度も増加させます。 ただし、粘度も温度の強力な関数であるため、溶媒添加の量とタイミングを決定するために、温度と蒸発の影響を区別する必要があります。

温度補償がなければ、低温のインクは高い粘度を示し、希釈が必要であることを示唆します。 ただし、粘度が高いのは顔料の充填量が高いためではなく、温度が低いためであるため、インクを希釈すると色濃度が低くなります。

図1のようなグラフを使用して、温度が粘度に与える影響を補正できるアルゴリズムを開発し、顔料の負荷の真の尺度である「温度補正粘度」を実現しました。 したがって、測定に影響を与える変数として温度を除去するため、蒸発を補うために溶媒添加を直接制御するために使用できます。

補正アルゴリズムを使用して、全温度範囲で誤差偏差を1%に減らします。 自動粘度制御では、インクの種類ごとに温度補正を選択できます。 使用するほぼすべてのインクについてこの曲線を決定し、特別なアルゴリズムを使用して温度補償パラメーターを決定しました。これにより、最終的に顔料の負荷とその印刷品質への影響をより厳密に制御できるようになりました。

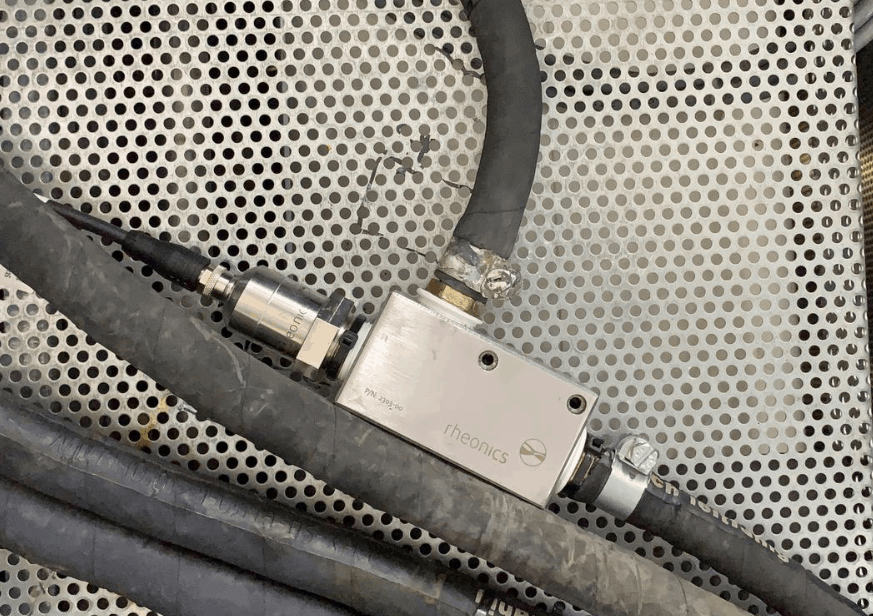

図2。 シアンインクで測定した後のSRVセンサー

図 3. インク ラインに取り付けられた SRV を示す Rheonics 印刷アダプター

図4。 単純なパイプティーをアダプターとして使用して、プレスに取り付けられた4つのSRV

インストール

センサーは、入口と出口を備えたコネクタに取り付けられ、インクポンプとドクターチャンバー間の供給ラインに取り付けられます。 機械の振動やダイアフラムポンプからの圧力脈動などの影響は、センサーの動作や測定精度には影響しません。

センサーはメンテナンス不要です。ラインとドクターチャンバーの各クリーニングサイクルにより、センサーは溶媒で自動的に洗浄されるため、再びきれいになります。 図2に示すように、非常に薄い色のかすみのみがセンサーに残る場合がありますが、これは精度や再現性に影響を与えません。 また、センサーの堅牢な構造により、必要なクリーニングは溶剤に浸した布で行うことができ、センサーを損傷したり、キャリブレーションを変更したりする危険はありません。

すべてのセンサーは工業グレードのケーブルを介して電子ユニットに個別に接続されており、これらは工業グレードの PC と通信します。 コンピューターはバルブ アイランドを制御し、次にバルブ アイランドが溶媒を注入するための空気圧作動バルブを制御します。 このシステムには、オペレータ コントロール パネルの隣にタッチスクリーンがあり、直感的なユーザー インターフェイスを操作します。 Rheonics 粘度制御ソフトウェア、Inksight。 ユーザー インターフェイスの作成においては、明確で、直観的で、効果的で、操作が迅速である必要があることは明らかでした。 インターフェイスにはダッシュボードが表示され、オペレーターはすべてのステーションの粘度を監視できます。 タッチセンサー式コントロールにより、オペレーターは個々のステーションのオン/オフを切り替えたり、自動制御を有効にしたり、粘度限界を設定したりすることができます。 別のステーションハブはディスプレイに切り替わり、粘度を経時的に監視し、特定のセンサーとバルブを調整できるようになります。

さらに、ソフトウェアは粘度の変化が大きすぎる場合にオペレーターに通知し、問題を解決するために適切な修正を行うことで役立ちます。

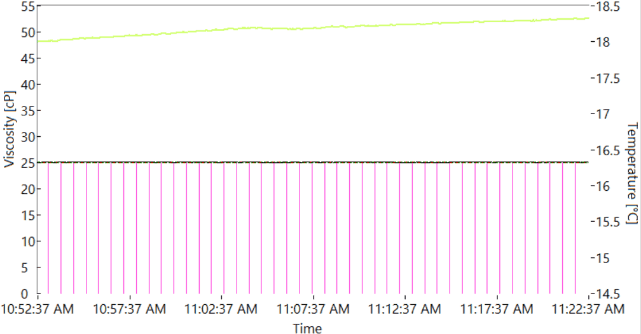

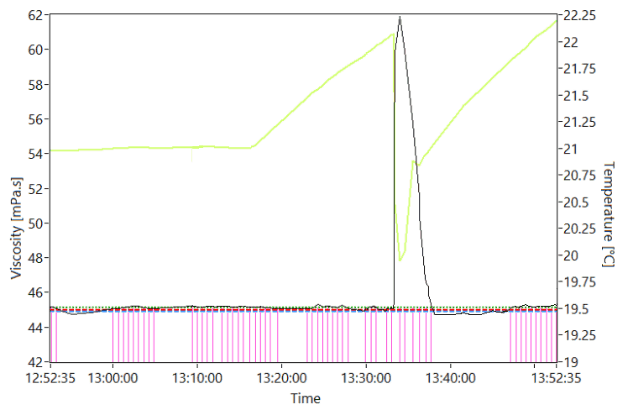

自動制御、CS-Control

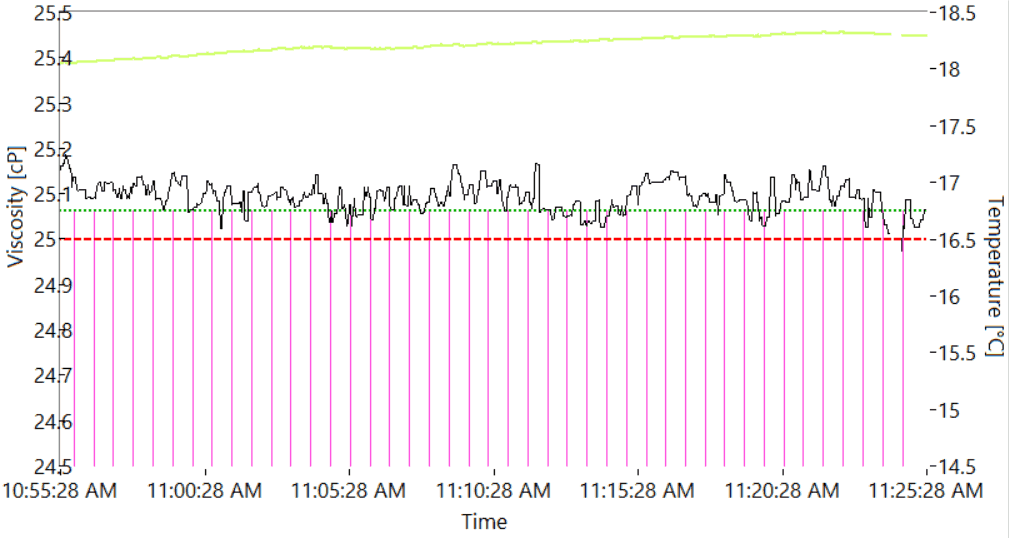

印刷中、溶剤が継続的に蒸発します。 印刷速度の増加とインク温度の上昇に伴い、蒸発が増加します。 SRVセンサーは、粘度とインク温度の実際の値を0.5秒にXNUMX回測定し、ソフトウェアが温度補償された粘度を計算できるようにします。 これにより、コントローラーは、温度補償された粘度が目的の許容範囲内にあるかどうかを判断できます。 コントローラーは、設定値からの偏差のサイズに応じた量の溶媒を追加します。 印刷中、設定値からわずかXNUMX%の偏差を維持することが可能です。 このような微調整を実現するために必要なごく少量の溶媒を追加できる特殊な投与バルブが使用されます。 以下のプロットは同じ色で、スケールが異なり、マゼンタの縦線は自動溶媒投与を示しています。

図5a。 温度補償された粘度と温度対時間、粗い垂直スケール

図6b。 上記と同じプロット、拡張された垂直スケール。 温度補償された粘度変動は0.2 mPaS未満です

SRVベースの制御システムは、印刷プロセス中に絶えず発生する蒸発を迅速かつ頻繁に補正できるため、非常に正確です。 設定値からのこのような非常に小さな偏差を達成するために、システムは30秒ごとにわずか10 gの溶媒を投与する場合があります。

粘度が高すぎるインクがインクバケットに追加されると、コントロールは各溶媒用量で応答を測定することで即座に応答し、それに応じてそれに続く溶媒の投与が調整されます。 最終的に、非常にわずかなオーバーシュートで設定点に非常にゆっくりと到達します。 非常に正確な制御に加えて、インクバケット内のレベルが非常に低く、インクをシステムに送り込むのに十分な場合、粘度を安定させることができます。

図6。 21 degで実行されているシステムに大量の冷たいインクを追加した場合のシステムの応答。 C.温度補償粘度の急速な回復時間に注意してください。

品質保証、改善、標準化

経験豊富なオペレーターは、使用する特定のプロセスでどのタイプのインクに対してどの粘度を維持する必要があるかを知っています。 これは、インクの種類に依存します。Pantoneの色と、「通常の」インクとは温度によって多少異なる動作をするメタリックインクやホワイトインクなどの特殊な課題です。 また、望ましい粘度は、印刷が行われる基材のタイプによっても異なります。

問題とその解決策をよりよく理解するために、インクの希釈が印刷品質に及ぼす影響とインク粘度の測定に関する一連の実験を行いました。 これらの結果により、基材のタイプ(紙、ポリエステル、ポリエチレン、ポリプロピレン)に対してどの粘度を維持する必要があるかがわかりました。

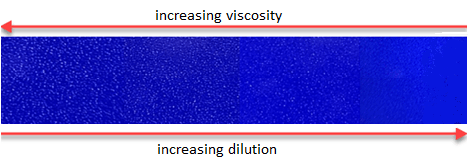

最初の実験では、10 kgのインクを10%希釈し、200メートル/分で印刷機を運転し、ポリエステルフィルムにマークを付け、印刷機を停止しました。 インクをさらに3%の溶媒で希釈し、粘度が安定するまでインクを循環させ、プロセスを合計15回繰り返しました。 フィルムを取り外し、すべての15セグメントを分光光度計で測定し、主観的な視覚評価のためにフィルムセグメントの写真を作成しました。

次の合成図は、一連の希釈での印刷品質の視覚的外観を示しています。

図7。 インクの希釈と粘度による色濃度の変化

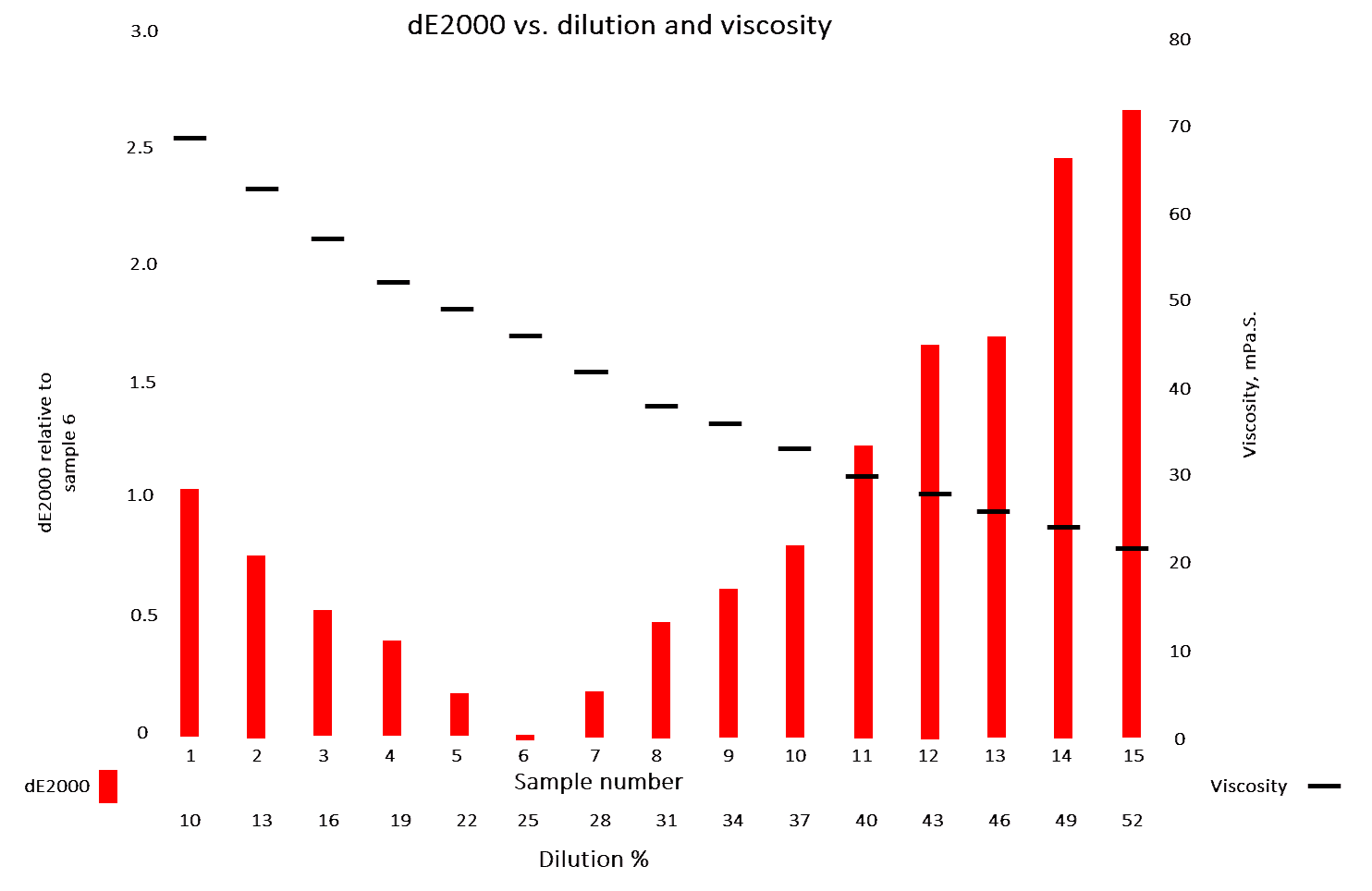

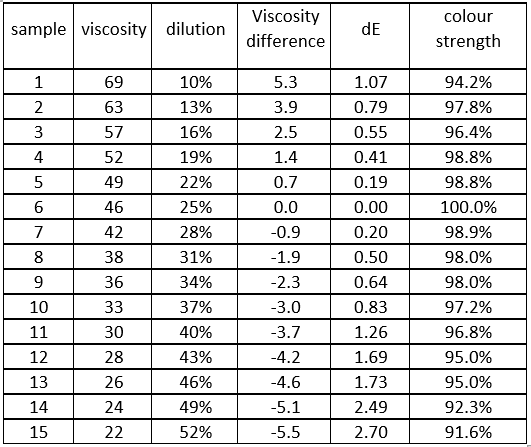

最も低い希釈率 (最も高い粘度) では、インクが多量に付着し、適切に流れなくなります。 ピンホールが発生し、全体的な品質が低下します。 ピノール間の色は非常に濃いですが、ピンホールの反射率が高いため、測定された濃度は低くなります。 希釈が増加すると、粘度が低下し、流れが改善されますが、顔料の配合量が減少し、色が明るくなります。 各サンプルは分光光度計で測定され、デジタル PMS 基準と比較されました。 次のchart および表は、希釈と粘度の関数としての dE2000 と色濃度を示しています。 粘度差の値はサンプル 6 を参照しており、これが目標密度です。

図8。 インクの希釈と濃度の関数としての色濃度。 dE2000値は、サンプル6を参照します

テーブル-1。 dE2000の数値と色の濃さ対希釈。 粘度の差は、サンプル6に相対的です

この実験は、 Rheonics このシステムでは、粘度帯域幅 0.5% で非常に正確な粘度制御を実現できます。 約 30 秒ごとに非常に少量の溶媒を投与することにより、システムは dE 値の変動を非常に小さくすることができます。

これらの実験が行われた時点では、通常の粘度帯域幅は±0.5カップ秒(約±2.2 mPaS)で、粘度は5〜10分ごとにチェックされていました。 次に投与された溶媒の量は、0.2〜0.5 kgでした(インクの被覆率、溶媒の種類、アニロックスの量、機械の速度、温度によって異なります)。

今回、パントン カラーの印刷プロセスを変更しました。これは、基材の種類に応じてどの粘度を維持する必要があるかがわかるだけでなく、この粘度の許容誤差を厳密に維持できるためです。 特定の基材では、インクが過度に「沈み」すぎて構造が可視化され、色の強度が低下するため、より高い粘度が必要ですが、他の基材では、表面が滑らかでインクの受け入れが良好であるため、粘度が低いことが必要です。 で得た経験を活かして、 Rheonics センサーの場合、私たちは基材の種類 (ポリエチレン、ポリプロピレン、ポリアミド、ポリエステル、紙、生分解性) に対してどの粘度を維持すべきかを正確に知っており、実際に独自の標準化を決定しました。

最初の印刷では、パントンカラーの色密度が測定され、その後、オペレーターはインクが関連する素材に対して正しい粘度を持っているかどうかをチェックします。 (基材は表面品質の点でわずかに異なる場合があるため、通常、インクは事前に正しい値になりません。そのため、最適な結果を得るために粘度を調整する余地があります)。

古い方法では、色の色濃度が高すぎる場合、ワニスや別のアニロックスロールで色を減らしました。 疑わしい場合は、カップで粘度をチェックしました。通常、関連するセンサーの再キャリブレーションが必要でした。

インクの初期温度補償粘度のより信頼性の高い測定値が得られたため、インクを正しい値に希釈することにより、粘度を即座に自動的に調整できます。 正しい粘度値が維持されるため、これにより、アニロックスロールから印刷版、そして最終的に基材へのインクの転写が改善されます。 アニロックスロールの汚染は、特定の粘度でどの色の濃度に到達する必要があるかがわかっているため、より早く気付くことができます。

粘度が高すぎると、転写が悪くなり、不透明度や「ゴースト」などの視覚的特性が生じます。 より正確な粘度のため、アニロックスロールのセルはより空になり、インクは通常、よりスムーズに流れ、より滑らかなインク層と増加した色強度をもたらします。 速度が上がるとインクの移動は減少しますが、インクの粘度が適切であり、最適に機能するため、これらの変動は、カップキャリブレーションセンサーを使用した以前の方法に比べて小さくなります。

過去6か月で改善しました カラー 品質が高く、特にdE2000値の偏差をはるかに小さく維持できます。 より厳密な粘度制御の結果、印刷検査システムでは色強度の偏差のエラーがはるかに少なくなります。 私たちのオペレーターは、センサーと制御システムの正確で再現性のある値に完全な自信を持っています。 この信頼により、私たちの印刷機は大小の仕事で優れた印刷品質を実現しています。 さらに、センサーのメンテナンスもキャリブレーションも実行しておらず、各インクの初期温度補正粘度パラメーター測定を超えて、粘度値のさらなる標準化を行う必要はありません。 これで、特定の基板に対してどの粘度を維持する必要があるかがわかりました。 新しい注文を印刷するたびに、粘度設定値を保存し、同じジョブの繰り返し注文に使用します。

5%の偏差は1つの色に適用され、他の色には適用されません。注文の印刷中にdE値をより良く維持し、値をより小さな帯域幅内に保つことができると述べる方が良いと思います初期値。

カップ秒に変換してみませんか?

粘度値をmPaSからDINカップ秒に変換する公式がありますが、カップ秒を放棄するといくつかの利点があることがわかりました。

とりわけ、それは粘度についての考え方を変えました。 カップ秒の観点から考えた限り、粘度を厳密に制御することは不可能な作業のように思えました。 私たちの期待は以前の経験によって制限されていたため、達成可能な印刷品質を達成するために必要な水準よりも低い水準に設定しました。

さらに、カップの秒数の観点から考えると、カップをつかんでこれらの新しいセンサーの精度をチェックしたかったのですが、当時は慣れていませんでした。 しかし、ほとんど再現性のない方法でセンサーの精度をチェックすると、センサー自体が再現可能ではないという誤った印象を与える可能性があります! 新しいセンサーシステムを使用して実際の印刷結果を慣れ親しんだものと比較した場合にのみ、新しい、なじみのないユニットで考えることの真の価値がわかりました。 それにより、他の方法では見えなかった粘度の小さな変化を見ることができるように、「小さく考える」ことができました。 さらに、より厳密な制御の下で粘度を得ることができ、最終製品の品質に直接的なプラスの影響を及ぼしました。

印刷速度が向上し、利益率が厳しくなるにつれ、「最初から正しく印刷すること」がより重要になります。 初期粘度設定に誤りがあると、あっという間に数千メートルの廃棄物が発生する可能性があります。 とともに Rheonics SRV システムにより、色の品質を向上させ、無駄を削減しながら印刷プロセスを合理化することができました。

このシリーズの次の記事で

この記事では、粘度モニターの基本的な課題に焦点を当てました。oring と制御。印刷品質とインクの経済性を厳密に制御することの利点を示しています。 次回の記事では、印刷オペレーターが最小限の介入でこの品質を達成および維持できるようにする制御システムについて詳しく見ていきます。 システム、 Rheonics プリンティング ソリューション (RPS) は、プロセス コンピューターと、測定された粘度に基づいて溶媒の希釈を直接制御するバルブ制御を含むコントロール ボックスで構成されます。 RPS は最大 10 台の印刷ステーションに対応でき、SRV センサーが監視を行います。oring。 RPS ハードウェアは、測定された粘度に基づいて必要な希釈を推定する高度なソフトウェア システムによってサポートされており、シンプルで直感的なユーザー インターフェイスによって制御されて、目的の粘度を設定および調整できます。

また、粘度が温度に非常に敏感で、熱制御によって粘度を最適に制御できるUVインクなど、特殊インクの粘度制御の課題についても検討します。