概要

食品および飲料産業は、主要な産業セグメントのXNUMXつであり、世界の経済および社会の成長に大きく貢献しています。 EUでは、売上高、付加価値、雇用の面で最大の製造業を構成しています。 しかし、このセクターは、高レベルの水消費や廃水生産など、さまざまな環境問題に関連しています。 食品業界の廃水生産源には、醸造所、飲料メーカー、植物油、牛乳/乳製品、でんぷん、菓子、ソース、ジュースなどがあります。 ますます厳しくなる排出基準では、廃水から汚染物質を非常に低いレベルまで除去する必要がありますが、環境および財政の持続可能性の目標では、エネルギーと資源の消費を最小限に抑える必要があります。 ユーティリティには、運用および保守(O&M)コストを維持または削減しながら、プロセス効率を向上させるのに役立つテクノロジーが必要です。

食品加工工場から排出される排水は、製品や製造工程によって異なります。 付帯料理(スープ・ソース・惣菜)メーカーや飲料メーカー(ジュース・ドリンク)などの工場では、製品や製造方法の変更により、排水の性状や量が変動します。 食品加工工場のほとんどすべての廃水は、生物学的処理プロセスを使用して処理されます。 食品加工工場からの廃水の特徴は、BOD、SS、油分濃度が高く、酸性化による臭いがすることです。 好気性または嫌気性の生物学的プロセスが食品加工工場の廃水処理に適用される場合、生物学的プロセスの前に油と固形物を除去することは、それらが処理を妨げないようにするために重要です。

プロセス要件

業界は、廃水が適切に処理され、地元の公営処理施設(POTW)/地方自治体の下水処理場の仕様/制限を満たしていることを確認する必要があります。 工場の管理者が手順に従うこと、および衛生下水に排出されるか環境に放出される汚染物質を最小限に抑えるように設計された機能は重要です。 以下は、食品加工産業の産業施設の廃水処理部門に適用される要件の一部です。

排出制限に適合

廃水を下水道に送るすべての食品加工プラントと醸造所は、廃水が地域の排出制限と禁止事項を満たしていることを確認する必要があります。 場所によって、POTWごとに要件が異なることがよくあります。

- 総浮遊固形物(TSS)– 使用済み酵母、穀物、ホップ、沈殿物などのごみなどの固形物は、下水道の流れを制限または遮断する可能性があります。 下水バックアップの原因となる固形物を排出する会社または施設は、いかなる損害に対しても責任があります。

- pH – 廃水のpHは通常5.0から12.5の間に保たれなければなりません。 一般的に、醸造所の廃水は酸性です。 ただし、クリーニングプロセスでは、スパイクの高低が発生する可能性があります。 醸造所の操業は、pH排出制限への準拠を維持する必要があります。 酸性(低pH)またはアルカリ性(高pH)の廃水は、下水道システムを深刻に腐食し、廃水処理施設の廃水処理能力に影響を与える可能性があるため、pHを制御する必要があります。

- 温度– 高温の醸造所廃水は廃水処理プラントで問題を引き起こす可能性があります。

連続監視oring ポイント

廃水が要件を満たしていることを確認するために、工場は自治体によって、簡単にアクセスできる監視装置を設置することが要求される場合があります。oring ポイント。 工場の操業からの排出物を示すサンプルを、衛生施設やレストランの排水管から離れた場所で監視または収集できなければなりません。 小規模な醸造所には必ずしも独立したモニターがあるとは限りませんが、oring つまり、地方自治体は通常、これを要求する権限を留保しており、一般にそれが推奨されます。

コントロール製品の損失/規格外製品

高強度廃棄物の過剰な量を下水道に送ると、下水道システムが混乱したり、施設の高強度サーチャージ料金が増加したりする可能性があります。 プラントは、未使用で規格外の製品を可能な限り公共下水道に排出する量を最小限に抑える必要があります。 下水道以外の選択肢がない場合でも、排出量は地域の制限を満たさなければなりません。

化学薬品の保管と流出防止

食品加工工場は通常、偶発的な流出の場合にこれらの物質が下水システムに流入するのを防ぐために、洗浄および滅菌用化学物質や廃棄物などの化学溶液の二次封じ込めを提供します。 醸造所での流出は、有毒でも有害廃棄物も含まれず、ビール、麦汁、酵母、苛性アルカリ、または酸のようなものになります。 彼らはすべて彼らの問題を提示し、大量にこぼれたとき、それらはすべて大きな出来事です。

ビール、麦汁、酵母などの主にBODである流出物は、災害用タンクで隔離し、現場から運搬して、肥料として適用する必要があります。 他のオプションは、この水を数日または数週間毎日毎日下水道にゆっくりと排出することです。 希釈は問題を解決しません。 酸または苛性アルカリの大量の流出は、災害タンクで隔離され、苛性アルカリまたは酸で中和されます。 中和された後は、下水道または産業用前処理施設に排出できます。

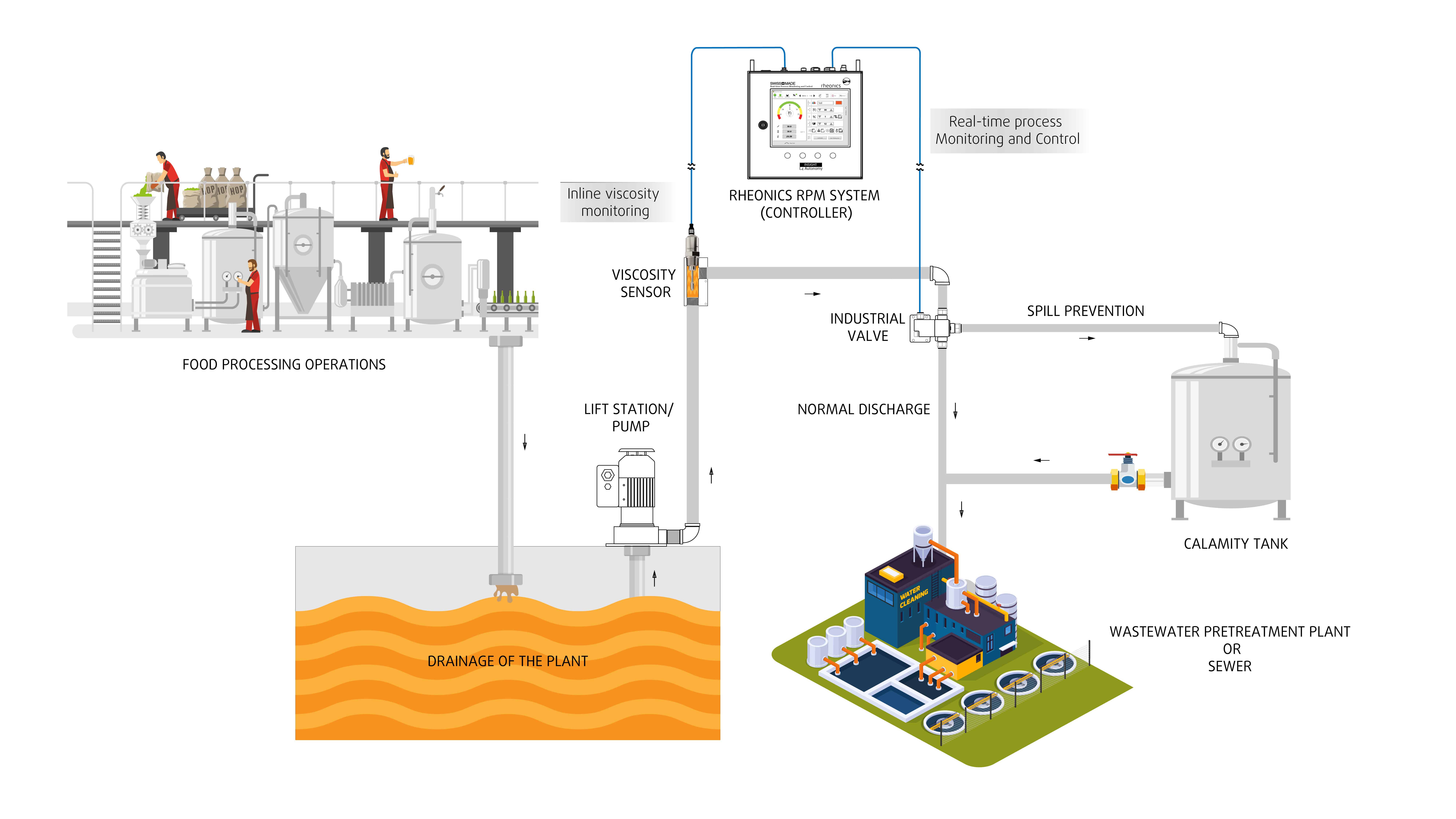

リアルタイムの粘度と密度の測定は、どのようにして食品および飲料業界の廃水管理を改善することができますか?

連続インラインプロセス密度および粘度モニターoring 廃水処理における高水準を保証する

BOD、COD、固形分の濃度は、直接または間接のさまざまな方法で測定できます。 通常、分析はサンプルを収集し、実験室の試験方法を使用してオフラインで行われます。 これらのオフラインの方法は時間がかかり、遅延が発生する傾向があり、プロセスラインで重要なイベントを検出するのに非効率になることがあります。

醸造所の廃水処理プラント(WWTP)は、廃水ストリームの密度と粘度をリアルタイムで監視して、排水に高いBOD、CODピーク、TSS、または他の物質の偶発的な放出がないことを確認できます。 災害イベント。 密度や粘度はBOD、COD、TSSなどと強い相関があるだけでなく、スラリーの流動挙動に大きな影響を与える性質です。 したがって、粘度および/または密度、および監視の予期しない傾向をインラインかつ連続的に検出します。oring オペレータが自動または手動で修正措置を講じることができるようになります。 この測定方法は、全体的な運用コストの削減に役立ち、退院同意の条件への準拠が容易になります。 生物学的プロセスの破壊につながるプロセス条件の乱れを防止でき、原材料の意図しない流出を即座に検出できます。 プロセス廃水は「」に転用できます。災難戦車'プロセス災害の発生時、処理プラントで発生する可能性のある不必要な問題や、自治体の排出規制への非準拠のない適切な排出。

災害検出および非準拠排出の災害タンクへの自動迂回

測定の課題

既存の実験室用粘度計は、粘度が温度、せん断速度、およびインラインのものとは大きく異なるオフラインなどの他の変数に直接影響されるため、プロセス環境ではほとんど価値がありません。 伝統的に、オペレーターは排出カップまたはザーンカップまたは他の実験装置を使用して粘度を測定してきました。 手順は、経験豊富なオペレーターであっても、面倒で時間がかかり、不正確で、一貫性がなく、再現できません。

さらに、災害の検出と迅速な対応のために、プラントにはリアルタイムの監視が必要です。oring 廃水流を遮断し、直ちに是正措置を講じます。 これはインラインセンサーがなければ不可能です。 サンプルを採取して研究室で実行するかどうかによっては、是正措置を講じるのが遅すぎる可能性があります。 同様に、バイパス ラインに設置されたセンサー/分析装置は、バイパス ラインに不均一な混合や閉塞がある場合、イベントの検出を逃します。どちらも、バイパス ラインに設置する必要がある既存の BOD、COD センサーで非常に一般的な問題です。 。

Rheonics' ソリューション

自動インライン粘度モニターoring これは、廃水が処理場または都市下水道の要件に準拠していることを確認するために非常に重要です。 Rheonics は、以下で構成されるターンキー廃水管理ソリューションを提供します。

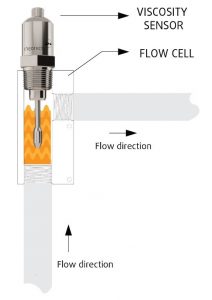

- 列をなして 測定値: RheonicsSRV は、内蔵の流体温度測定機能を備えた広範囲のインライン粘度測定デバイスであり、任意のプロセスストリーム内の粘度変化をリアルタイムで検出できます。

- Rheonics プロセスモニター:上級 予測追跡システム プロセス条件の変化をリアルタイムで監視します。

- Rheonics レオパルス 災難 検出 & 自動 転用:レベル4の自律システムで、設定された制限に排水が順守しないことを保証し、バイパスバルブを自動的にアクティブにして、不適合の廃水を災害用タンクにリダイレクトします。

- Rheonics レオパルス pH & レベル:必要に応じて、廃水の流れのpHを監視して、都市下水道でのすべての廃水の放出を追跡および追跡できます。

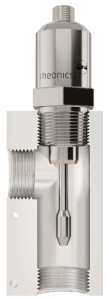

SRVセンサーはインラインに配置されているため、廃水の粘度(SRDの場合は密度)を継続的に測定できます。 アラートは、必要なアクションをオペレーターに通知するように構成できます。または、管理プロセス全体を完全に自動化できます。 RPTC (Rheonics 予測追跡コントローラー)。 廃水処理ラインでSRVを使用すると、社会的責任、生産性、利益率が向上し、規制への適合が実現します。 センサーは、シンプルなOEMと改造のインストールのためのコンパクトなフォームファクターを備えています。 メンテナンスや再構成は必要ありません。 センサーは、特別なチャンバー、ゴム製シール、または機械的保護を必要とせずに、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRVとSRDは、消耗品を使用せず、再キャリブレーションを必要としないため、操作が非常に簡単で、寿命のランニングコストが非常に低くなります。

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics 廃水管理ソリューション。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、大規模な廃水ラインへのインライン設置が可能となり、追加のスペースやアダプターが必要なくなります。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが打ち消されるため、取り付け条件や流量の影響をまったく受けなくなります。 これらのセンサーは定期的な移転に簡単に対応できます。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

印刷条件に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアはパワフルで直感的で使いやすいです。 リアルタイムの廃水は、統合IPCまたは外部コンピュータで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響なし。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新や校正係数の変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 ¾ インチ NPT ねじウェルドレットにねじ込みます。 チャンバーはありません。 O-ring シールまたはガスケット。 掃除や点検のために簡単に取り外すことができます。 SRV はフランジ付きでもご利用いただけます。 tri-clamp 簡単な取り付けと取り外しのための接続。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速かつ最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。 SRV は、インラインプロセス粘度計市場で最も幅広い動作範囲で利用できます。

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5 cP〜50,000 cP

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

廃水をより効率的に管理し、コストを削減して生産性を向上させます

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは常に粘度(およびSRDの場合は密度)を監視および制御し、偶発的な流出が発生した場合に災害用タンクへの迂回をアクティブにします。これは、処理プラントにとって致命的であり、自治体の基準に違反する可能性があります。 SRVを使用して廃水管理プロセスを最適化し、シャットダウンを減らし、不適合を減らし、材料費を節約します。 そしてすべての終わりに、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準の完全な遵守を保証します。

優れたセンサー設計と技術

洗練された特許取得済みの第 3 世代電子機器がこれらのセンサーを駆動し、その応答を評価します。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

防爆型トランスミッターハウジングと小型フォームファクターのDINレールマウントの両方で利用可能なセンサー電子機器は、プロセスパイプラインおよび機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

プロセスストリームにセンサーを直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは不要です。センサーをインラインに浸すことができます。 流量と振動は、測定の安定性と精度に影響しません。 流体に対して繰り返し、連続、一貫したテストを行うことにより、コーティング性能を最適化します。

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要