概要

エマルジョンは、日常生活のほぼすべての側面で使用されています。 それらの加工と開発は、化学、コーティング、食品、化粧品、接着剤、工業用流体、医薬品、石油およびガスなど、多くの産業に広がっています。

エマルジョンとは何ですか?

これは、XNUMXつの非混和性液体の安定した混合物であり、一方は小さな液滴または粒子の形で他方に均一に分散しています。 エマルジョンは、非混和性の液体の混合物です。 通常、XNUMXつの流体が別の相に小さな液滴として存在します。 水中油型エマルジョン(O / Wと略記)と呼ばれる水中油型エマルジョンがありますが、油中水型エマルジョン(W / O)もあります。 液滴相は分散相と呼ばれ、周囲相は連続相と呼ばれます。 その分散相と連続相の相互作用は、エマルジョンの材料特性に大きく影響します。 エマルジョンは、さまざまな分析技術を使用して特性評価できます。 一般的なエマルジョンの例は次のとおりです。

- ミルク は、多くの異なるタンパク質、乳糖、塩を含む水溶液中の乳脂肪の乳濁液です。 生乳では、脂肪は膜に囲まれた乳脂肪球の形で存在します。 この牛乳が工場で均質化されると、これらの小球が壊れ、脂肪が小さな液滴に分散され、タンパク質によって安定化されます。

- マーガリン は脂肪中の水滴のエマルジョンであり、連続脂肪相内の脂肪の針状結晶のパッキングによって安定化されています。

- クリーム 水相中の乳脂肪の濃縮エマルジョンです。 濃度はクリームの種類によって異なります。

- アイスクリーム 非常に複雑な製品です。 とりわけ、乳脂肪の液滴が含まれていますが、砂糖の結晶、氷の結晶、空気の泡も含まれています。

- サラダドレッシング 酢を含む水性混合物に植物油を乳化することによって作られています。 家庭で作られた場合、このエマルジョンはかなり不安定です。液滴は比較的速く合体するため、使用する前に振る必要があります。 市販のバリアントは通常、他のコンポーネントによって安定化されます。

- マヨネーズソース は、卵黄からのタンパク質によって安定化された、水中の油滴の非常に濃縮されたエマルジョンです。 エマルジョンは非常に濃縮されているため(70〜80 vol。%)、油滴が一緒に圧搾されます。 この一緒に絞ると、マヨネーズの素晴らしい一貫性が生まれます。

- 卵黄 は、リン脂質の混合物によって安定化された、水溶液中の卵脂肪(およびコレステロール)のエマルジョンです。

- 食品。 サラダドレッシング、グレービーソース、その他のソース、ホイップデザートのトッピング、ピーナッツバター、アイスクリームも、さまざまな食用油脂のエマルジョンの例です。 乳化油が舌を覆い、「口当たり」を与えるため、乳濁液は食品の物理的形態に影響を与えるだけでなく、味にも影響を与えます。

- 水性塗料 とコーティング 通常、ポリマーベースのバインダー粒子のエマルジョンです。 それらは、水中でモノマーの液滴のエマルジョンを作ることによって作られ、その後、モノマーは重合されて固体粒子を形成します。 適用されると、水および場合によっては他の溶媒が蒸発し、バインダー粒子が融合して固体層を形成します。

- ビチューメン、石油精製で生成される重い留分は、通常、粘性が高すぎて直接適用できません。 したがって、ビチューメンは水中で高濃度で乳化されます。得られるO / Wエマルションは粘度がはるかに低いため、塗布が容易です。 (道路や屋根に)塗布すると、乳剤が壊れ、ビチューメン粒子がXNUMXつの層に融合します。

- 医薬品と医薬品。 澱粉/ゼラチンブレンド微粒子は、油中水型エマルジョン溶媒拡散法によって調製されます。 インビトロでの薬物放出含有量は、デンプン混合比および架橋剤比に大きく依存します。 デンプン/ゼラチンブレンド微粒子は、水溶性薬物の有用な制御放出送達担体であるはずです。 製薬業界では、乳濁液を使用して医薬品をより口当たりの良いものにし、有効成分、遅延放出薬の投与量を制御することで有効性を改善し、軟膏などの局所薬の美観を改善します。

- 油と炭化水素。 世界の原油のXNUMX分のXNUMXは、乳化された方法で生産されています。 これらのエマルジョンは、製造工程のため、主に油中水型です。

- 殺虫剤と殺虫剤。 農業業界では、エマルジョンは殺虫剤、殺菌剤、殺虫剤の送達媒体として使用され、通常は機械装置を介して噴霧することによって適用されます。

- In 化粧品、エマルジョンは、多くのヘアおよびスキンコンディショニング剤のデリバリービヒクルです。 アニオン性および非イオン性エマルジョンは、髪と肌に潤い、滑らかさ、柔らかさを提供するさまざまなオイルとワックスを供給するために使用されます。 他の例としては、フェイスクリーム、ボディローション、シャンプー、シャワージェル、歯磨き粉、石鹸、フレグランスがあります。

- 潤滑剤、スラリー、添加剤、機械油、ポリマーエマルジョン、接着剤、でんぷん溶液、ミネラルフィラースラリー、テキスタイルエマルジョン、サブミクロンエマルジョン、シリコーンエマルジョン。

- 電池材料。 電池用の水性バインダーは、リチウムイオン二次電池とニッケル水素二次電池で負極を形成できるように、高度なポリマー技術を利用して開発されています。 従来のバッテリーバインダー(PVDF)と比較して、これらのバインダーは優れた結合特性、電解質耐性、およびサイクル特性を備えています。

廃水処理用高分子電解質溶液(凝集剤)。 ポリアクリルアミドは、凝集剤として使用される非常に高分子量のポリマーです。 これらのポリマーは、主に粉末またはエマルジョンとして入手できます。 それらは、アニオン性またはカチオン性であり得る。 これらの製品のいくつかは、高粘度の溶液(5,000〜10,000センチポアズ)の形で存在し、供給ポンプの供給時に二次希釈で供給されるようにポンプで送ることができます。

エマルジョンの応用

エマルジョンは、前駆体および最終製品として広く使用されています。 これは、エマルジョンシステムの可能な組み合わせが無数にあるためです。 それらの構造を完全に特徴づけるタスクは、それらの商品化への重要なステップです。 新しいエマルジョンタイプは常に開発中です。 最近の進歩は、マイクロエマルジョンです。これは、従来のシステムと比較して、非常に小さい粒子サイズ、透明性、および強化された安定性を特徴とする特殊なタイプのエマルジョンです。 科学が業界のニーズに応え続けるにつれて、より多くの新しい型にはまらないエマルジョンの組み合わせが急速に開発されています。

エマルジョンの配合と試験

界面張力はXNUMXつの相を分離させようとします。エマルジョンを調製する際の目標は、界面張力を下げてXNUMXつの相のより緊密な混合を促進することです。 これは、主にXNUMXつの方法で実現されます。内相の粘度を下げる方法と、化学添加剤を使用する方法です。 ほとんどの液体は加熱すると粘度が低下するため、製品を加熱するのが粘度を下げる最も簡単な方法です。 粘度の低下は通常、界面張力の低下を伴い、より良い乳化につながります。

XNUMXつの非混和性液体の安定したエマルジョンはまれであり、多くの場合、何らかの化学的支援が必要です。 通常、XNUMXつの相の間の界面で活性のある化学物質が使用されます。 このような添加剤は、乳化剤または界面活性剤(これは界面活性剤の略)と呼ばれます。 ほとんどのエマルジョンの商業的調製には、化学乳化剤とコロイドミルまたはインラインミキサーなどの機械的装置の両方を適用して、所望の最終製品をもたらすのに十分小さい液滴サイズの分散相を生成することが含まれます。プロパティ。

エマルジョンの特性と関連性の特徴

エマルジョンの安定性は、それらの処理と配合において重要です。 エマルジョンは、見たり、感じたり、味わったりすることができる単純なマクロスケールのものとして認識されることがよくありますが、実際には、エマルジョンのバルク特性の主な要因は、エマルジョンに分散した液滴のナノスケール特性です。 具体的には、乳化した液滴のサイズと電荷は、安定性、味、安全性、ルックアンドフィール、および機能に直接影響します。 したがって、エマルジョンのこれらの特性を正確かつ迅速に測定できることが最も重要です。

これらの特性はエマルジョン処理との関連性が高く、これらの特性のいくつかは相互に関連しています。

- 平均粒度

- 粒度分布

- 内相粘度

- 連続相粘度

- 乳化剤レベル

- 油相濃度

- 連続相pH

- 乳剤の光学特性

問題の濃度は、最終的なエマルジョンのタイプと安定性に影響を与えるため、関連性があります。 一般に、より高い濃度で存在する相は、連続相になる傾向があります。

エマルジョンの処理方法–エマルジョンはどのように作られていますか?

エマルジョンを作成するには、最初に成分を組み合わせて粗プレミックスエマルジョンを形成します。 このプレミックスは、いくつかの方法で作成できます。

- 乳化剤を連続相に溶解し、次に内相をよく攪拌しながらゆっくりと加えます(最も一般的な方法)。

- 乳化剤は、攪拌しながらそのブレンドを連続相にゆっくりと加える前に、内相に溶解することができます。

- 乳化剤は、連続相をゆっくりと加えてプレミックスを形成する前に、内相に溶解することができます。 これは通常、最良の結果が得られることを意味しますが、予備のW / Oエマルションを反転段階に通して、最終的に目的のO / Wタイプを形成する必要があるため、多くの時間と激しい混合が必要です。

- 別の方法は、特別に開発された混合次数制御方法を使用することです。 この技術により、多段混合チャンバーに沿ったさまざまなステップで、製品コンポーネントを製品ストリームに直接注入できます。

コロイドミルやインラインミキサーなどの機械的せん断装置を仕上げステップで使用する場合、最初の方法で良好な結果が得られます。通常、最初のプレミックス方法で良好な結果が得られます。

十分に配合された安定したプレミックスを保証した後、コロイドミルまたはインラインミキサーは乳化の仕事を終えることができます。 コロイドミルまたはインラインミキサーヘッド内の強力な油圧せん断力のゾーンは、内相の液滴を分解し、一般的に望まれる小さな粒子サイズを作成します。 このプロセスによって生成される表面積の大幅な増加に十分な乳化剤を使用すると、最終製品の安定性が向上するはずです。

場合によっては、適度なレベルの機械的エネルギーを適用して良好なエマルジョンを生成できますが、エネルギーレベルを上げるとエマルジョンが不十分になります。 加えられるエネルギーの増加は、追加の粒子サイズの減少を引き起こしますが、乳化剤濃度を調整しないと、小さい粒子は安定しません。 これは、乳剤の過労として知られています。 せん断ゾーン管理(複数のカスタマイズ可能な高せん断アクションゾーン)および混合順序制御(せん断ゾーンのさまざまな位置にプロセス材料を導入するための適応可能な混合チャンバー)を提供するインラインミキサーなどの処理装置は、商業用エマルジョンの開発と処理。

分散相粘度の低下はエマルジョン形成を促進しますが、連続相粘度の変化からどのような効果が期待できますか? 粘度が低下すると、界面張力が低下するため、エマルジョンの形成が容易になります。 これは真実ですが、別の要因を考慮する必要があります。 連続相粘度の増加は、油滴の上部への必然的な上昇を遅らせることにより、エマルジョンの安定性を大幅に改善します。 ほとんどの場合、このより安定した完成品が最優先の懸念事項であり、機械的処理ステップでのより高い界面張力を克服することを犠牲にしてこの利点を得るという決定は喜んで受け入れられます。

Monitoring そして、再現性のある効率的なプロセスを達成するには、乳化プロセスの粘度を制御することが重要になります。

エマルジョンの処理と塗布の品質管理

エマルジョンの物理的特性により、信頼性の高い品質管理(QC)プロセスで結果を検証するための情報は、分散および均質化プロセスがバッチ全体で信頼性の高い結果を生み出すことを保証するために非常に重要です。

クリーミングは、分散相が分離し、連続相の上部に層を形成する現象です。 クリーミングでは、分散相が小球状態のままであるため、振とうすると再分散できることに注意してください。 連続相の粘度を上げると、クリーミングを最小限に抑えることができます。 最も簡単な方法は、乳剤を棚に置き、時間をかけてクリーム状になるのを観察することです。 最小許容保管寿命はQC仕様にすることができます。 残念ながら、この単純さの代償は、製品が顧客に届くまで、貧弱なバッチが発見されない可能性があることです。 これを克服するために、乳濁液を加熱するか、または遠心分離することによって、クリーミングプロセスを加速することができる。 これらの結果は、室温での対応する静的クリーミング速度に関連している必要があります。 これらのクリーミング率の測定はすべて単純ですが、正確ではありません。

さまざまな要因がエマルジョンの安定性に影響を与える可能性があります。 エマルジョンの不安定性に関する一般的な問題は、合体、凝集、クリーミング、および破壊です。 したがって、そのプロパティをリアルタイムで監視し、適応調整を行うことが重要になります。

- 乳化剤濃度

- 油/水の比率

- 攪拌強度

- 混合温度

- 混合時間

エマルジョンの粘度は静的パラメータではなく、プロセスの要件や処理自体によって変化するため、処理サイクル全体で粘度を監視および制御することが重要です。

リアルタイムで粘度を監視するにはどうすればよいですかoring エマルションの品質を確保しますか?

エマルジョンの特性を特徴づける必要性は、エマルジョンの配合、スケールアップ、処理、テスト、およびこれらのプロセスで使用される機器の設計と開発において重要です。

粘度は、あるバッチから別のバッチへのある程度の一貫性を維持できるように、エマルジョンの品質を測定する方法を見つけるための鍵です。

- エマルジョンの従来の製造方法は、準連続プロセスに基づいています

- 連続混合プロセスは、コンポーネントの制御された投与、複数のパラメータの影響を受ける可能性のある流体条件へのリアルタイムの適応と調整で構成されます

均質化プロセスの全体的なスループットと効率を向上させます

超高せん断ローター/ステーターシステムは、本質的に低スループット、高エネルギーのデバイスである高圧ホモジナイザーを通過する必要があるパスの数を減らすことにより、サイクルタイムをスピードアップします。 ホモジナイザーも一般的にメンテナンスが集中するため、効率的な「プレミキサー」により、全体的な製造コストを大幅に節約できます。 特定のアプリケーションでは、超高せん断ミキサーはホモジナイザーの実行可能な代替手段を提供します。

エマルションの化学的性質は敏感であるため、品質を犠牲にして時間とコストを節約することはできず、品質を非常に高く保つ必要があります。 モニトoring 粘度を制御してバッチプロセスを最適化することで、一貫性、品質、材料コストの大幅な削減、および特定のバッチの混合プロセスの正確な終点検出/安定性推定が保証されます。 インラインモニターを使用すると、連続混合プロセスのプロセス制御とトレーサビリティを向上できますoring 粘度の制御により、高レベルの製品の一貫性、プロセスの再現性が確保され、不良品率が大幅に低下します。

粘度測定の他の用途には、装置によって提供されるデータを配合物に使用すること、および配合物の研究開発を使用して、標的特性を示し、効果的な特性評価を行うことが含まれます。 さらに、医薬品や食品製造の場合、プロセスのトレーサビリティは規制機関にとって重要であり、インライン測定により、生産サイクル全体で製品の完全な追跡と追跡が可能になります。

Rheonics' エマルジョンプロセスの品質管理と保証のためのソリューション

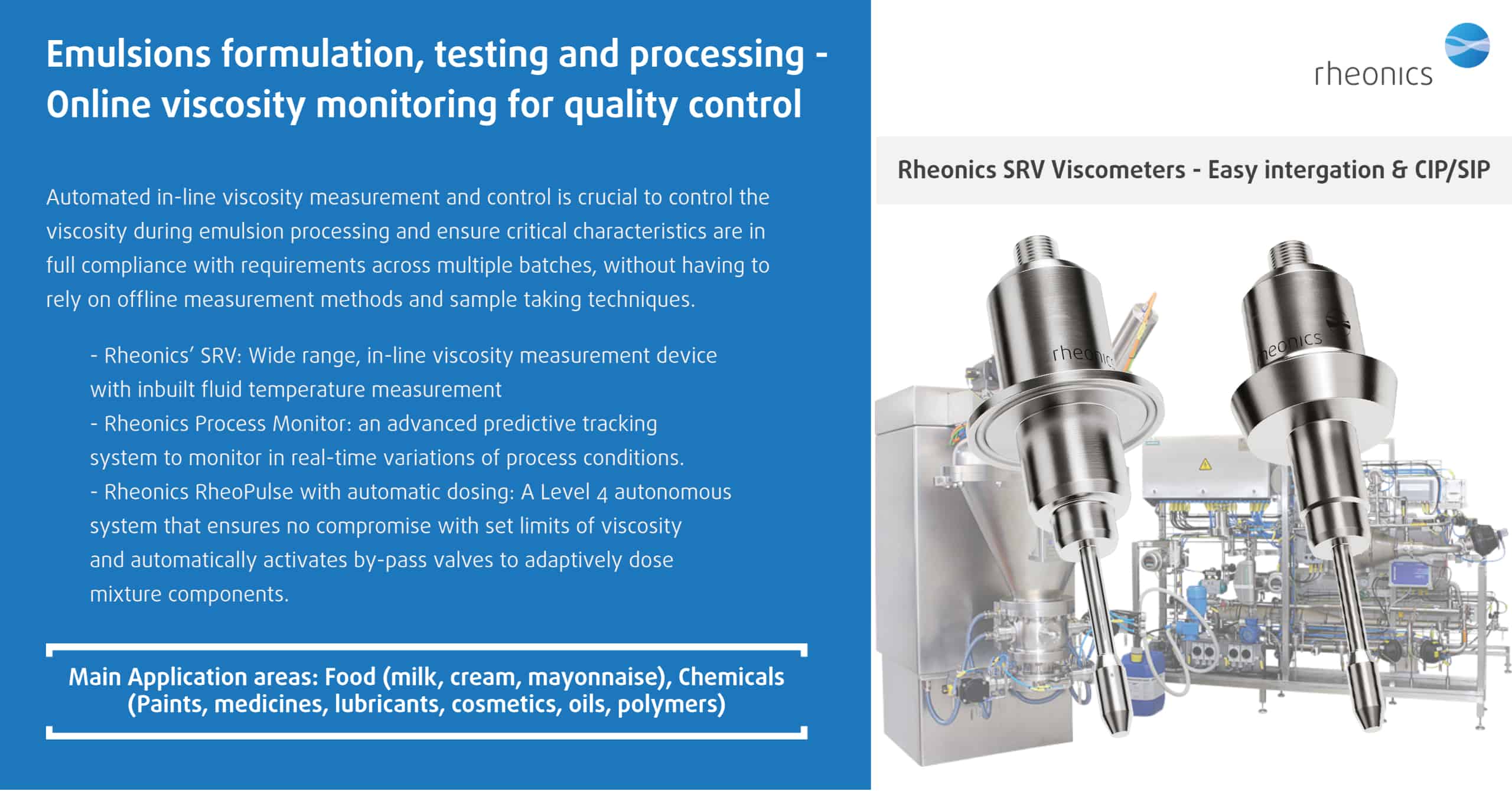

自動化されたインライン粘度測定と制御は、オフライン測定法やサンプル採取技術に頼ることなく、エマルジョン処理中の粘度を制御し、複数のバッチにわたって重要な特性が要件に完全に準拠していることを確認するために非常に重要です。 Rheonics は、エマルジョンの配合、加工、スケールアップ、テストにおけるプロセス制御と最適化のための次のソリューションを提供します。

粘度および密度計

- 列をなして 測定値: Rheonics' SRV は、あらゆるプロセスストリーム内の粘度変化をリアルタイムで検出できる広範囲のインライン粘度測定デバイスです。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、密度と粘度を同時に測定するインライン測定器です。 密度測定が運用にとって重要である場合、SRDは、正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応えるための最良のセンサーです。

統合されたターンキーエマルジョン 品質 管理

Rheonics は、エマルジョン製造の品質管理のための統合ターンキー ソリューションを提供します。

- 列をなして 測定値: RheonicsSRV –流体温度測定を内蔵した広範囲のインライン粘度測定装置

- Rheonics プロセスモニター:上級 予測追跡コントローラー プロセス条件のリアルタイムの変化を監視および制御する

- Rheonics レオパルス 自動 dウシン語:設定された粘度制限で妥協することなく、バイパスバルブまたはポンプを自動的に作動させて混合成分を適応的に投与するレベル4自律システム

SRVセンサーはインラインに配置されているため、粘度(およびSRDの場合は密度)を継続的に測定します。 アラートは、オペレーターに必要なアクションを通知するように構成できます。または、管理プロセス全体を次の方法で完全に自動化できます。 RPTC (Rheonics 予測追跡コントローラー)。 エマルション調製プロセスラインで SRV を使用すると、生産性と利益率が向上し、規制への準拠が達成されます。 Rheonics センサーはコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 このセンサーは、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV と SRD は消耗品を使用せず、再校正も必要ないため、操作が非常に簡単で、生涯にわたるランニングコストが非常に低くなります。

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics エマルジョン製造品質管理ソリューション。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

衛生的で衛生的なデザイン

Rheonics SRV と SRD は次の場所で使用できます。 tri-clamp カスタムプロセス接続に加えて、DIN 11851 接続も可能です。

SRVとSRDはどちらも、米国FDAおよびEUの規制に準拠した食品接触コンプライアンス要件に準拠しています。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

生産品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' レオパルス ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合されたIPCまたは外部コンピューターで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンプによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

インライン測定、バイパスラインは不要

プロセスストリームにセンサーを直接取り付けて、リアルタイムの粘度(および密度)測定を行います。 バイパスラインは不要です。センサーはインラインで使用できます。 流量と振動は、測定の安定性と精度に影響を与えません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

管理 エマルジョン調製プロセス より効率的に、コストを削減し、生産性を向上させる

SRVをプロセスラインに統合し、長年にわたって一貫性を確保します。 SRVは、粘度(SRDの場合は密度)を常に監視および制御し、混合成分を投与するためにバルブを適応的に作動させます。 SRVを使用してプロセスを最適化し、シャットダウンを減らし、エネルギー消費を減らし、コンプライアンス違反を減らし、材料費を節約します。 そして、すべての終わりに、それはより良い収益とより良い環境に貢献します!

所定の場所に清掃(CIP) および滅菌(SIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行と実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準への完全な準拠を保証します。

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

インライン品質管理場所

- タンク内

- さまざまな処理コンテナ間の接続パイプ内

計器/センサー

SRV 粘度計または SRD 追加の密度のために

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要