釉薬コーティングの欠陥は、色の違い、コーティングの厚さの変化、亀裂を引き起こす釉薬のばらつきによって引き起こされます。 モニトoring 粘度を制御することで欠陥が大幅に減少します。 釉薬の密度/粘度管理の自動化の主な利点:

- 釉薬の準備の完全な自動化

- 釉薬供給の完全な自動化

- 自動化による生産性の向上

- 釉薬や色調の変化の無駄を避けてください

- 人間の誤りの排除

- 最終製品の品質向上

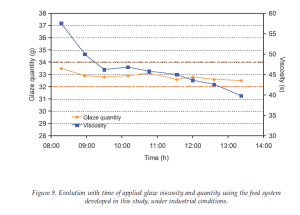

- 一定量の釉薬の塗布と粘度変化に関連する欠陥の低減を保証します

概要

過去数年間で、セラミックタイル業界は大きな変化を遂げました。 これらの材料の製造プロセスは非常に革新的であり、完全に自動化された製造プロセスにより、高品質と生産性が得られます。

出典:釉薬粘度の変動に敏感な釉薬システムの開発、G。マロル他al。

セラミックタイルメーカーは、最終製品の品質に悪影響を与える製造プロセスの一般的な欠陥、つまり同じモデルのタイル間の色の均一性の欠如を経験しています。 いくつかの研究によると、この欠陥はXNUMXつの方法で引き起こされます。XNUMXつは装飾に使用される材料の性質の不一致(ボディ、化粧掛け、釉薬、インクなど)、XNUMXつ目は主に用途での不適切な処理によるものです。化粧掛けや釉薬のほか、装飾や焼成の過程でも。

申し込み

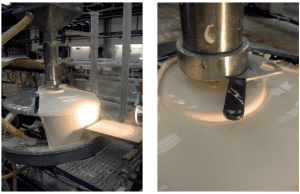

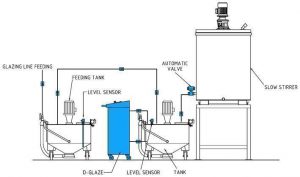

現在のほとんどのベル釉薬供給システムは、金属パイプを利用しており、その内部にポンプシステムを使用して釉薬が上部から供給され、オーバーフローシステムを通じて一定の高さに達します。 オーバーフローシステムは、メーカーによってさまざまな形で提供される場合があります。 このパイプの下部にある円錐台のマウスピースには、ベルに施される釉薬の量を手動で制御できるバルブが取り付けられているため、タイルに適用される釉薬の量を調整できます。 バルブのすぐ近くには、直径がバルブの出口直径と一致する真っ直ぐなパイプセクションがあり、そのパイプのもう一方の端には、釉薬懸濁液がベルに流れる一定の直径のノズルがあります。

出典:Maincer

出典:SMAC

グレージング操作の粘度

セラミックでは通常、粘度はスラリー、懸濁液、または希釈の流動性の程度を指すと理解されています(たとえば、粘度について説明する場合は「せん断」が使用されますが、エンジニアは粘度を互いに摩擦を示す分子または粒子の層として理解します)。 流動性の反対の概念は粘度です。 粘性のあるスラリーは流動性がないため、厚みがあります。 粘度は、粘度計と呼ばれる実験器具によって測定され、ポアズと呼ばれる単位で結果を提供します。 ポアズ数が高いほど、スラリーの粘性が高くなります。

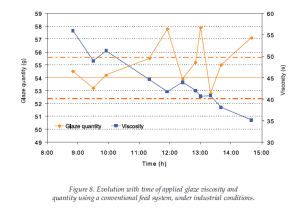

色のばらつき、コーティングの厚さのばらつき、ひび割れはすべてグレージングのばらつきによって引き起こされます。 モニトoring 粘度を制御することで欠陥が大幅に減少します。 タイル間の色の均一性の欠如は、多くの場合、撹拌タンクとポンプタンクに含まれる釉薬の粘度の変動による、ベル塗布用の従来の釉薬供給システムの排出流量の変動に起因します。 これらの粘度の変化は、主に釉薬の温度変化によって引き起こされ、セラミック タイルに塗布される釉薬の量に重要な変化を引き起こし、色の違いにつながる可能性があります。 以下に示すように、釉薬の粘度が変化すると、フィーダーを通過する際に受ける機械的エネルギー損失が変化するため、吐出流量も変化します。

出典:https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

泡とピンホール

焼成中および焼成後、泡は常に釉薬の中に存在します。 それにもかかわらず、気泡が大きすぎて焼成中に硬化しない場合、それらは釉薬の表面に欠陥として現れます。

逆に、ピンホールは体からのガスによって引き起こされ、釉薬が「治癒」するのに十分な液体ではない場合、より大きな穴を形成します。

適切なエンローブ層の厚さは、釉薬層を通過する気泡のサイズを減らすことができます。 次に、溶融釉薬の粘度を調整すると、次のXNUMXつの方法のいずれかで役立ちます。

- より高い粘度:気泡は釉薬の表面の下にとどまります

- 非常に低い粘度:泡は釉薬の中をすばやく移動します

ディンプル

オレンジの皮の欠陥は、気泡が高い表面張力と粘度のために釉薬から逃げることができず、釉薬の表面の下にとどまるときに発生します。 冷却すると気泡が収縮し、釉薬の表面にくぼみが残ります。

うねり

波のある釉薬の表面は通常、溶融釉薬の粘度が高く、焼成中に膨張することができないために発生します。 通常、最初の解決策は、温度または窯への浸漬時間を増やすことですが、カオリンも重要です。 カオリンが細かいほど、表面の滑らかさが増します。

現在の粘度管理方法

釉薬の流量の変動を補正するために使用される制御方法は、によって作成された釉薬のカーテンを横切るように作られた金属製のコントロールプレートに適用された釉薬の定期的な手動測定(最良の場合はXNUMX分ごと)を行うことで構成されますベル。測定された釉薬の量が事前に設定された値から外れると、オペレーターは釉薬の流量を増減するようにバルブを調整します。

この作業方法は、その周期性を考えると、一定量の釉薬の塗布を保証できず、最終製品の色の均一性の欠如に関連する欠陥につながります。

例:一般的な釉薬塗布機で粘度と密度を管理する方法

混合機は、高密度の前駆体から始まります。これは、多くの場合、1.9〜2.1 g/ccの高密度です。 これには、さまざまなフィードを制御するためのミキサーとバルブがあります。 多くの場合、密度は手動またはインラインセンサーを使用して測定されますが、粘度は、再現性のある測定を提供する信頼性の高いセンサーがこれまで利用できなかったため、ほとんどの場合カップで測定されます。

次に、混合機は、密度と粘度を正しくするために、添加剤、水、ミネラルを追加します。 一般的なアプリケーション密度は約1.3〜1.6 g/ccです。 粘度は、オペレーターがフォード4mmカップでこれまで使用してきたものです。

釉薬は非常に複雑な液体であり、多くの場合、使用される粘度調整剤には一定の時間が経過しています。 密度は同じままでも、数時間で粘度が劇的に変化することがあります。 これは、釉薬が完全に使用できる状態から使用不能になる可能性があることを意味します。 これは、適切な粘度制御/監視が必要であることを意味します。oring はさらに重要です。 釉薬の成分の一つである膠は粘度に大きな変化を引き起こします。

出典:釉薬粘度の変動に敏感な釉薬システムの開発、G。マロル他al。

釉薬の準備とコーティングシステムに簡単に統合するためのインラインセンサー

Rheonics センサーはプラグアンドプレイの自動化です。 インライン粘度計は、簡単なマウントであらゆるタンクまたはパイプに取り付けることができます。 センサーを取り付けて粘度のリアルタイム測定を開始するまでの全操作には 30 分もかかりません。 Rheonics センサーには温度測定機能が組み込まれており、混合からコーティングまでのすべての段階でスラリー混合物の粘度と温度の両方を監視できます。 粘度の測定値は温度によって補正できます。これは、一般的な毎日および季節の温度変化を通じて一貫した生産を確保するために不可欠です。

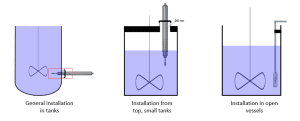

タンクへの設置

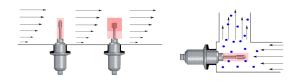

パイプラインへの設置

粘度計は密閉されており、外部の機械ノイズの影響を受けません。したがって、パフォーマンスは乱流や流体の不均一性の影響を受けません。 SRVまたはSRDによる自動オンライン粘度測定により、サンプル採取とラボ技術のばらつきがなくなります。 センサーは混合/コーティングタンクに設置され、配合されたシステムの粘度(およびSRDの場合は密度)を継続的に測定します。 セラミック釉薬液の一貫性は、リアルタイムの粘度と温度測定に基づくプロセスコントローラーによる投与システムの自動化によって実現されます。

コーティング前のスラリー調製プロセス中(および浸漬によるコーティング中も)、混合プロセスは次の方法で監視できます。 Rheonics センサーは、固体含有量と均一性 (安定性) が最適であるかどうかを、それらに影響を与える可能性のある無数の要因を心配することなく検証できます。 インライン粘度管理 Rheonics センサーは、最終製品の品質に悪影響を与える可能性のある、色の違い、コーティングの厚さの変化、亀裂などの最も一般的な問題を軽減するのに役立ちます。

Rheonics SRV – 3/4 ” NPT – インラインプロセス粘度センサー

Rheonics SRD – 3/4 インチ NPT – インラインプロセス密度 (および粘度) センサー

Rheonics 統合されたスタンドアロンの粘度、密度、pH モニターを提供しますoring そして制御システム。 の Rheonics スラリーモニットoring 制御システムはインライン粘度計とインライン pH プローブを使用して、スラリーの粘度、温度、pH をリアルタイムで監視します。 補正バルブを操作して正しい用量を追加し、混合およびコーティングのプロセス全体を通じてスラリー特性の絶対的な制御を保証します。

Rheonics スラリーモニットoring 工場に設置された制御システム

メーカーは、業界の要件にさらに機敏に対応しようとしているため、目的に合わせた特性を備えた新しい配合物を開発するために、研究開発活動と高度なプロセス制御技術に投資する必要性を理解しています。 Rheonics インライン粘度計は、製造現場でのオペレータの関与を最小限に抑えながら、最高品質で多種多様なグレージング作業を行う能力をメーカーに提供します。これは、他の測定代替手段やプロセス制御ソリューションに比べて大きな利点です。 データ提供: Rheonics 粘度計と統合ソリューションは、学習曲線を加速し、より頻繁なスラリー組成の切り替えに対応するのに役立ち、より資源効率が高く、経済的で環境に優しい製造プロセスに貢献します。 連続粘度モニターによるインラインブレンディングoring これらのソリューションは、製品切り替え時の損失やレシピベースのアプローチでの資材取り扱いの非効率性など、バッチ生産プロセスの主要な課題を解決します。 運用のスケールアップも容易にサポートします。

独自のメリット Rheonics セラミック釉薬の混合およびコーティング用途向けのインラインオンライン粘度計 SRV および密度計 SRD には、次のものが含まれます。

- 幅広い組成/配合のほぼすべてのコーティングシステムで正確に動作します

- 温度と湿度の変動、混合装置の状態、基板、溶媒、配合、または投与成分に関係なく、混合タンク内の設定されたスラリー粘度を維持します

- 頑丈で密閉されたセンサーヘッド。 センサープローブは、分解や再校正を行うことなく、すべての標準CIP / SIPプロセスでインラインで、または濡れた布で手動で洗浄できます。

- 経年劣化したり、堆積物で汚れたりする可動部品はありません

- 粒子状物質に鈍感; 微粒子で汚れる狭い隙間はありません

- 接液部はすべて316Lステンレス鋼で、腐食の問題はありません

- ATEXおよびIECExの下で、危険な環境での使用に対して本質的に安全であると認定されています

- 広い動作範囲と簡単な統合–センサー電子機器と通信オプションにより、産業用PLCと制御システムの統合と実行が非常に簡単になります

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要