- テクスチャーと製品の一貫性は顧客にとって最も重要です–製造において、粘度はテクスチャーと製品の感触の一貫性を確保するための相関パラメーターです。

- 取得および処理されたデータ Rheonics 粘度計は変動を大幅に低減するのに役立ち、固体の保持率が向上し、結果として収率が向上します。

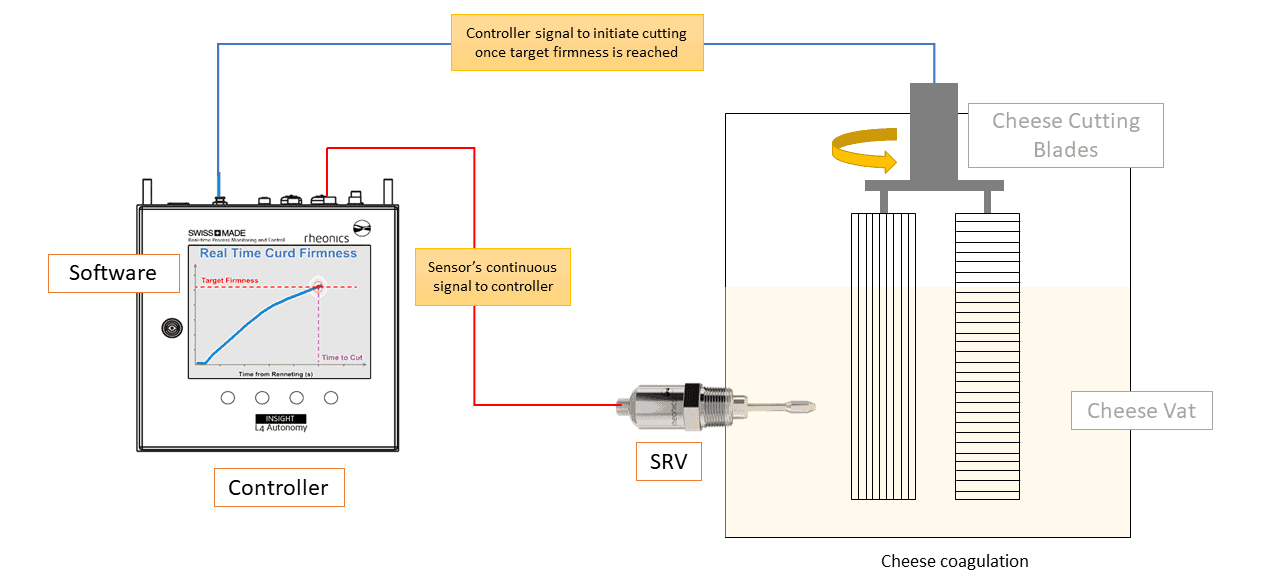

- 固さの動力学とミルクゲルの固さは、チーズメーカーの目の前でライブでプロットされ、迅速な分析、迅速な反応、そして最終的には自動化されたゲル切断が可能になります。。

概要

チーズは世界の多くの地域で主食です。 消費者は味と食感を高く評価しています。 テクスチャの重要性に加えて、味、香り、風味など、知名度の高いチームメイトと相互作用する複雑な方法があります。 競争の激化に伴い、生産効率と製品品質の重要性が増しており、これらの目的を達成するためのプロセス制御の使用が普遍的になり、製品品質の向上、廃棄物の削減、材料とエネルギーのコストの削減、処理の最適化などのメリットがもたらされています。時間とプロセスの柔軟性の向上。

チーズ製造は高度に標準化された手順であり、カゼインタンパク質の酵素的不安定化によってミルクがさまざまな種類のチーズに変換されてカードが形成されます。 ただし、このプロセスの規模は生産者によって大きく異なります。 チーズは、部屋全体を埋め尽くすタンク内の大規模な商業用乳製品工場で製造したり、小さな職人の大桶で巧みに細工したり、住宅のガレージの大きな鍋で製造したりできます。 規模に関係なく、正確な切断時間の決定は、生産されるチーズの質と量の両方にとって非常に重要です。

日記食品加工では、最終製品の品質は、使用される原材料の品質、使用される成分の種類と特性、および使用される加工方法と技術に大きく依存します。 原材料は(ミルクのように)季節変動により変動する可能性があり、プロセスの動的状態をオンラインでリアルタイムに決定するセンサーを使用することには特別な利点があります。

申し込み

チーズは、ミルクの凝固と、それに続くホエーおよびカードと呼ばれるミルク凝固物を構成する液相と固相の分離によって得られる新鮮なまたは熟した製品として定義されます。 カードはさらにチーズに加工されます。 ミルクゲルの形成と、ホエーの分離を可能にするためにゲルをカード粒に切断することは、チーズ製造におけるXNUMXつの主要な単位操作です。 ゲル形成の最初のステップは、凝固剤による保護k-カゼインヘアリーコートの化学修飾によるカゼインミセルコロイドの不安定化で構成されます。 XNUMX番目のステップは、不安定化したカゼインミセルを凝集させてゲルネットワークを形成することです。 カゼインミセルをさらに架橋すると、固いゲルが生成されます。

ほとんどの種類のチーズでは、ホエーとカードの分離は自発的に行われず、ゲルを小さな立方体(カードグレイン)にカットする必要があります。 この操作により、ゲルの表面積/体積比が増加し、カード粒子が収縮する間にホエーが逃げることができます。

カード中の乳固形分の保持率は、ゲルの切断硬さに大きく依存します。 全体的なチーズ収量とは対照的に、固形物保持率または「バット収量」は、特に凝固ステップの性能を測定し、ミルクをチーズカードに変換するための凝固およびゲル切断ステップの効率を表します。

凝固モニターoring

特にチーズ製造時のミルク凝固プロセスは大きな注目を集めています。 カードの固化のリアルタイム推定と切断時間の予測は、チーズ製造中のミルク凝固制御に不可欠です。 ミルクの組成と凝固条件の変化は、カードの硬度に大きな影響を及ぼし、したがって切断時間に大きな影響を及ぼします。

小規模な工場は、より柔軟な生産スケジュールを持つ傾向があり、凝固プロセスの期間の変動性を高めるのに役立ちます。 逆に、大規模な工場は強力に自動化されており、生産スキームは完全にプログラムされているため、切断時間の変更が妨げられることがよくあります。 彼らは管理のために牛乳の標準化に頼っています。 しかし残念ながら、処理条件の変更や人為的ミスのリスクは常にあり、大規模な生産シーケンスの結果として重大な経済的損失をもたらす可能性があります。

インラインセンサーモニターoring カードの凝固と硬さの変化は、オペレーターが脂肪と微粉の損失を最小限に抑えるための適切な措置を講じることを可能にするリアルタイムの情報を提供する可能性があります。

「カットタイム」とは何ですか?なぜカットタイムがそれほど重要なのですか?

チーズ製造では、個別の粒子を形成するのに十分に固くなったときに凝固物を切断する必要があります。これにより、ホエーが断片化することなく排出されます。 このため、カード切断の瞬間は、ゲル化の時点よりも少し遅れて発生します。 これは、ゲルが形成されるとき、およびゲルが相乗作用する準備ができるまで、ゲルの硬さを測定する必要があることを意味します。

凝集したタンパク質から固いゲルが形成されると、凝固が完了します。 この時点は「カットタイム」、またはカードを液体ホエーから分離するためにゲルをカットしなければならない段階として知られています。 ゲルが切断されると、離液が起こり、液体ホエイプロテインが排出されます。 離液が完了すると、最終製品は液体ホエーに懸濁されたカード粒子になります。

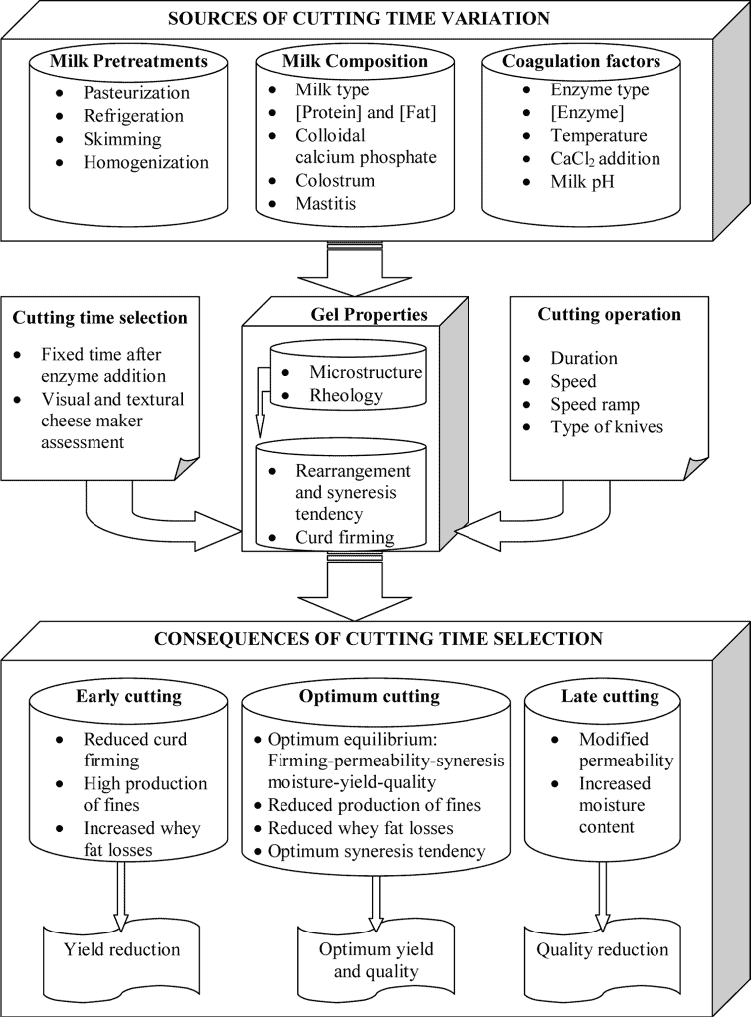

切断時間(CT)の選択は、凝固因子、ミルク組成、およびミルク前処理に依存する凝固物の硬さや再配列能力など、ゲルのレオロジー的および微細構造的特性に依存します。

このため、CTの選択は、チーズとホエーの脂肪の損失の水分、収量、品質に大きく影響します。 切断および攪拌速度はまた、カードの粒子サイズおよび/または排出時のホエーへの脂肪の損失に著しい影響を与える可能性があります。 一定の切断および攪拌速度では、ゲルの切断が早すぎると、カード粒子に対する切断および攪拌操作の機械的影響が高まり、カードの微粉およびホエー脂肪の損失が増加し、チーズの収量が減少します。

対照的に、CTを遅らせると、チーズの収量に逆の効果が生じる傾向があります。 しかし、切断が過度に遅れると、ゲルが固くなりすぎて崩壊できなくなり、カードの水分含有量が増加します。 過剰な水分含有量は、収量の「偽の」増加を引き起こし、熟成プロセスを変え、チーズの品質を損なう可能性があります。 欠陥のあるCT選択の歩留まりと品質に関する経済的影響は厳密には報告されていません。

参考:チーズ製造における切削時間予測方法、M Castillo(2006)

「従来の」切削時間選択手順の概要

生産者のサイズやチーズの種類に関係なく、ミルクゲル切断ステップはおそらくチーズ製造プロセスで最も制御されていないステップであり、チーズ全体の収量の大部分はこの重要なステップに依存します。 チーズメーカーは、適切なタイミングで適切な決定を下すために、凝固するミルクの硬さを正確かつリアルタイムで測定するための機器を必要としています。 初期の技術は、動きに対する凝固物の抵抗を感知するプランジャーまたはダイアフラムを動かすことを含んでいました。 しかしながら、これらは、動きがゲルを形成するときにゲルを破壊する傾向があり、したがってゲルの弾性の測定を妨げるという欠点に悩まされていた。 このようなデバイスはチーズ製造の研究に非常に役立つことが証明されましたが、サイズ、統合の難しさ、チーズバットへの侵入性のため、使用は実験室での作業に限定されていました。

実際には、ゲルは通常、 所定の反応時間 経過したか、テクスチャおよび視覚的なゲル特性の主観的評価に基づくオペレーターの判断に基づいて。 これは非常に一般的な方法ですが、カードの硬さやゲルの微細構造を変化させて最適な切断時間を変える可能性のある多くの要因があるため、その信頼性には疑問があります。

多くのチーズメーカーは 指の触診、リアルタイムでテストを実行できない、経験豊富なチーズメーカーが不足しているなど、既知の欠点がある手法。 主観的で定量的でもない方法。 ただし、上記の方法では、テスターの判断によるばらつきの余地が大きくなります。 乳業が成長し始め、チーズの製造がより大きな生産施設で行われるようになると、切断時間を決定するためのより科学的で標準化された方法を開発する必要があることが明らかになりました。

別の可能性は、頼ることによってカードを切ることです 経験的検査。 チーズメーカーは経験に基づいて驚くほど一貫性のある切削時間を選択できますが、経験的な検査方法では確かに最適化することはできません。

ほとんどの非破壊システムは測定します 特定の物理的特性の導電率の変化 電流、熱、超音波、電磁放射など。 電気伝導率は乳が凝固する際に 0.5 ~ 1% 増加しますが、この変化は増加しません。oring この技術には、伝導率の温度係数が大きいことや、元の乳電解質と測定との間の干渉の可能性など、いくつかの重大な制限があります。 熱伝導率センサーは、凝固中の粘度の変化によって引き起こされる、「熱線」から周囲のミルクへの対流熱伝達の変化を検出します。

熱線センサー ゲル化点を非常に正確に測定することが実証されていますが、カードの切断点を予測することはそれほど正確ではありませんでした。 粘度は、凝集の開始から視覚的凝固の開始までの間に指数関数的に増加するため、熱線はゲルの剛性の測定にはあまり適していません。 タンパク質はカードの固化速度に大きな影響を及ぼしますが、ゲルが形成され始める時間にはわずかな影響しか及ぼさないため、熱線は変動するタンパク質環境には適していません。これが熱線の測定値です。

厳密なCT特性評価の欠如と乳タンパク質含有量の通常の変化により、現代のチーズ工場は、凝固、ゲルの硬化、カード離水、チーズの収量、および製品品質を制御するために、乳のタンパク質含有量を標準化することを余儀なくされています。 monit のために XNUMX 年以上にわたって、さまざまな技術が数多く提案されてきました。oring これは、CT 選択に対する業界の要件が従来の方法では完全には満たされていないことを明確に示しています。

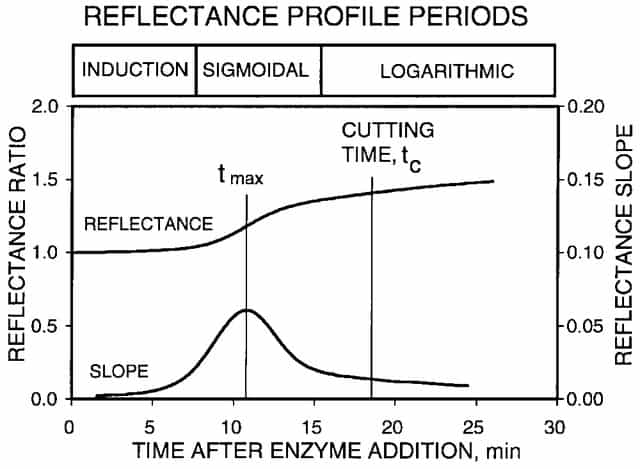

光学的方法:カッテージチーズの培養中の拡散反射率の変化

光粒子と物質の粒子との相互作用。その後、光粒子は方向を変えたり、エネルギーの部分的な損失または増加を経験したりする可能性があります。これは「光散乱」として知られています。 この強度は、光が相互作用している材料に基づいて変化する可能性があるため、光散乱の解釈には多くの用途があります。 凝固を監視し、特定のチーズの切断時間を予測するためのいくつかの光学的方法が首尾よく開発されているため、そのような用途のXNUMXつはチーズ製造プロセスです。 光はミセルから全方向に散乱するため、タンパク質による吸収はほとんどありません。

モントの場合oring 凝固または 光散乱を使用したカットタイムの予測、いくつかの異なる要因が関係しています。 まず、前述のように、光はミルク中のミセルから全方向に散乱します。 しかし、チーズ製造プロセスでは、酵素の添加後、ミセルが変性して凝集し始めます。 変性ミセルからの光散乱ははるかに強力です。 したがって、光の相互作用のこの特性を使用して、凝固物の硬さを定量化することができます。

切削時間はモデルに基づいて選択されるため、実際の切削時間と予測された切削時間の間には常に不一致があります。 組成や成分の変更を処理する一方で、この方法は直接的なものではないため、信頼性の高い予測を行うために、より適切な新しいモデルを考案する必要性に常に関連している可能性があります。 パラメータ間の相関関係は、拡散反射プロファイルと切断時間から生成して、切断時間予測のアルゴリズムを開発する必要があります。 間接的な方法では、常に関連する測定誤差があります。

乳製品加工業界におけるQCおよびインラインプロセス測定の粘度

チーズ製造プロセスへの最大の影響は、プロセスで使用されるミルクの特性です。 特に乳タンパク質はチーズの品質にとって非常に重要であり、その結果はこれらのタンパク質の構造と相互作用に大きく依存します。 ミルクの組成の変化は、さまざまな方法でチーズの味と食感に影響を与える可能性があります。 そのために、チーズ製造プロセスのミルク組成は高度に標準化されており、必要な特定のタイプのミルクに応じて均一な脂肪とタンパク質の比率を実現しています。

ミルクの季節性の影響は、他の制御されていない変数(熱処理、温度、pH、レンネットの種類)によって混乱しました。 これは、非常に多くの変数の相互作用効果のために、オフライン測定から商業的なチーズ製造状況でのカードの硬さを予測することができなかったため、オンライン測定の価値を示しています。

歩留まり、安全性、生産性を向上させるための連続製造のインラインプロセス測定

チーズ製造がますます機械化され、食品安全の問題がより重要になるにつれて、商業用チーズ工場は、チーズメーカーがゲル強度を手動で評価する機会が少なくなり、一連の密閉バットの周りで操業を開始しました。 現代のプラントの操業規模は、品質管理に対する要求の高まりと相まって、カードの形成をオンラインで監視するシステムへの関心を高めています。 さらに、一連のチーズバットの同時操作には、摂取/低温殺菌プラントからのミルクのかなり連続的な流れを支援するために、すべてのバットが順番に充填および排出される時間ベースのサイクルが必要です。 したがって、カード形成を測定するためのオンラインデバイスが非常に望ましいが、それは邪魔にならず、その場で洗浄可能である必要があるだろう。 インラインプロセス測定を非常に価値のあるものにすることができるXNUMXつの主な理由:

- 連続生産: 業界の機械化されたプロセスをサポートし、生産プロセスを簡単に拡張できるようにするために、チーズメーカーは、迅速に適応できるように、リアルタイムの洞察を提供する信頼性の高いプロセス計装を必要としています。 是正措置の自動化と手動介入の必要性の削減により、安全基準が向上し、操作の信頼性が向上します。

- 食品加工の安全衛生基準: 規制基準や顧客の衛生に対する期待を損なう可能性のある手動測定から離れるという深刻な必要性があります。 インライン測定デバイスは、サニタリープロセス接続を備えている必要があり、清掃が簡単で、CIP / SIPと互換性がある必要があります。

工業用チーズバット(出典– TetraPak)

切断時間用インライン粘度計

熱サイクルや機械的操作(攪拌、ろ過、混練、圧縮など)などの乳製品処理に関連する一般的な製造プロセスは、レオロジー特性を大幅に変更し、最終製品の特性を大幅に変更する可能性があります。 製造プロセスを制御するには、プロセスの現在の状態を特徴付ける品質またはパラメータを最初に特定してから測定する必要があります。 粘度は凝固乳の重要な物理的特性であり、単独で、または他の物理的および化学的特性と組み合わせて、プロセスの状態を非常によく特徴付ける分子レベルで正確に何が起こっているかについてより深い洞察を提供します。

熱線法や光学法などの他のオンライン測定と比較すると、粘度の特性評価は直接的な方法であり、予測モデルや推定に依存する必要はありません。 フォームファクタが小さく、設置が簡単で、衛生基準に適合し、産業用PLCシステムと簡単に統合できるインライン粘度計は、チーズの切断のタイミングを正確に計るために乳製品メーカーに大きな価値を提供します。

チーズメーカーの時間決定を短縮するだけではありません

製造されるチーズは、組成や物理的特性が異なる可能性のある原材料から、一貫して高品質で厳しい仕様である必要があります。 消費者は、製品が適切で一貫したテクスチャー、つまり粘度の影響を受ける特性を持っていることを期待しています。

要約すると、インライン粘度測定と制御は、以下の主な方法を通じて、チーズ製造におけるプロセス制御の効果的で有益な手段を提供することができます。

- 混合、均質化、凝固プロセスの終点の検出: 凝固プロセス中に粘度を特徴付けることは、安定性と終点を決定するのに役立ちます。 均質化中に、液滴サイズが小さくなるにつれて、製剤の粘度は大幅に増加します。 したがって、この増加量はエマルションの品質の良い指標となります。 モニトoring 粘度オンラインにより、撹拌強度、回転速度、その他の処理変数を手動または自動で調整できます。

- より良い成分管理と取り扱い: 濃度は粘度と強い相関関係があります。 したがって、粘度情報を効果的に使用して、予測またはクロスチェックを行うことができます。

これらの理由から、インライン粘度計で得られた粘度測定は、優れたQCベンチマークを提供し、プロセスと最終製品のQA / QCを保証することができます。

乳製品の粘度測定とプロセスの課題

乳製品加工のエンジニアとプラントオペレーターは、高品質で一貫性のある製品レオロジーを推進するために、粘度測定を行い、適切な是正措置に介入する必要性を認識しています。 しかし、これらの測定を行うことは、何年にもわたってそれらに挑戦してきました。

オフラインのグラブサンプルは信頼性が低く、乳業には適していません

Monitoring プロセスにおける流体の粘度は、多くの場合、タンクまたはパイプラインから流体のサンプルを採取し、そのサンプルを実験室に持ち込み、実験室の粘度計またはレオメーターでそのレオロジー特性が測定されることを意味します。 結果に基づいて、プロセスオペレーターは流体が望ましい粘度にあるかどうかを知らされる必要があります。あるいは、さらなる措置が必要な場合は介入後に新たな測定を行う必要があります。 このシステムはオフラインまたは手動制御と呼ばれますが、時間がかかり、経験豊富なオペレーターであっても不正確であることが多いという明らかな欠点がいくつかあります。 ほとんどの場合、結果が遅すぎてバッチを保存できません。

別の方法は、プロセス全体を通してプロセス流体の粘度を継続的に監視するインライン粘度計を使用することです。 この機器は出力信号を提供し、表示された場合、プロセスを制御するために必要な情報をオペレーターに提供します。 あるいは、粘度計の出力をPLC(プログラマブルロジックコントローラー)/ DCS(デジタル制御システム)に接続して、自動プロセス制御を行います。

従来の粘度計の問題 インラインインストール用

従来の粘度計は、パイプラインおよびタンク混合設備での流体の流れに関連する問題に直面します。 一般に、粘度計は乱流では適切に機能しません。 回転機器は、特定の最大流量までしか動作しません。 圧力損失粘度計では、流量を制御する必要があります。 粘度計をオンラインで設置し、機器に合わせてサンプルフローを調整することにより、フロー関連の問題を回避できます。 効果的な制御には適切なサンプル更新速度が必要であるため、機器の応答時間はフロー条件に関連している可能性があります。 タンク設置の場合、隣接する流体がプロセス流体の全体的な状態を表す位置に機器を配置し、「デッドエリア」を回避することが望ましい。 プロセス環境で使用される機器は、堅牢で、特に洗浄中に遭遇する可能性のある腐食性物質に耐えることができなければなりません。

Rheonics' 凝固モニターのソリューションoring チーズ生産において

食品プロセスが連続的に行われる場合、オンライン センシング (プロセスの状態をリアルタイムで判断する) が問題に対処する理想的な方法です。 有用なアプリケーションのためには、センサーはいくつかの要件 (プラント監視機能など) を満たす必要があります。oring/制御システム、流量や周囲条件に関係なく堅牢な測定、洗浄性と時間と温度に対する安定性。

Rheonics 食品産業向けのプロセス制御センサーは、プロセス制御技術の開発と並行して、プロセスオートメーションのレベルを高め、工場エンジニアがデジタル化、プロセスデータの実現、長期的な行動計画、データの最大限のメリットを達成できるようにする可能性を秘めています。に基づいたメンテナンスと信頼性の計画、およびチーズ製品の品質、収量、一貫性に関する高い再現性。

粘度および密度計

- 列をなして 測定値: Rheonics' SRV は、あらゆるプロセスストリーム内の粘度変化をリアルタイムで検出できる広範囲のインライン粘度測定デバイスです。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、密度と粘度を同時に測定するインライン測定器です。 密度測定が運用にとって重要である場合、SRDは、正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応えるための最良のセンサーです。

これらの機器は、ソフトウェアパネルに出力信号と読み取り値を提供し、表示された場合、プロセスを制御するために必要な情報をオペレーターに提供します。 あるいは、出力を自動プロセスコントローラーに送信することも可能です。 統合制御システムにより、プロセスラインの粘度/密度情報を効果的に使用できます。

乳製品調製プロセスラインで SRV を使用すると、生産性と利益率が向上し、規制への準拠が達成されます。 Rheonics センサーはコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 このセンサーは、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV と SRD は消耗品を使用せず、再校正も必要ないため、操作が非常に簡単で、生涯にわたるランニングコストが非常に低くなります。

ミルクの凝固中に、カードが固形物の高い保持率を保証する最適な弾性に達すると、信号が自動化システムに送信され、切断ステップが開始されます。

Rheonics このソリューションは、実際の硬さを測定せずに切断時間を予測できるホットワイヤーまたは光散乱ベースの技術よりも優れています。 と Rheonics、適切な硬さでゲルのカットを正確に実行すると、乳固形分の保持力が最大限に高まります。 言い換えれば、チーズの生産量が最も多くなります。

- バットの近く(ただし外側)に配置されたプロセス制御機器で、ミルク凝固物の硬さを正確かつリアルタイムで測定します。

- 固さの動力学は、迅速な分析、迅速な反応、そして最終的には自動化されたゲル切断のために、チーズメーカーの目の前でライブでプロットされます。。

- ミルクジェルの硬さを直接測定し、最適な硬さに達すると自動的にジェルカットをトリガーします。

- プラントの振動に対する高い耐性、洗浄の容易さ(CIP / SIPシステムを最適化)、およびメンテナンス要件が低く、可動部品がありません

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics 乳製品の生産品質管理ソリューション。 より高い品質、歩留まりの向上、損失の削減、製品の品質低下の軽減を実現します。

Rheonics' アドバンテージ

コンパクトなフォームファクタ、可動部品なし、メンテナンス不要

RheonicsSRV と SRD は非常に小さなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 これらにより、あらゆるプロセス ストリームに簡単に統合できます。 掃除が簡単で、メンテナンスや再構成は必要ありません。 設置面積が小さいため、あらゆるプロセスラインにインラインで設置でき、追加のスペースやアダプターの要件を回避できます。

衛生的で衛生的なデザイン

Rheonics SRV と SRD は次の場所で使用できます。 tri-clamp カスタムプロセス接続に加えて、DIN 11851 接続も可能です。

SRVとSRDはどちらも、米国FDAおよびEUの規制に準拠した食品接触コンプライアンス要件に準拠しています。

高い安定性と取り付け条件の影響を受けない:あらゆる構成が可能

Rheonics SRV と SRD は独自の特許取得済みの同軸共振器を使用しており、センサーの両端が反対方向にねじれ、取り付け時の反動トルクが相殺されるため、取り付け条件や流量の影響をまったく受けなくなります。 センサー素子は流体中に直接設置され、特別なハウジングや保護ケージは必要ありません。

品質に関する即時の正確な読み出し–完全なシステム概要と予測制御

Rheonics' ソフトウェアは強力で直感的で使いやすいです。 リアルタイムのプロセス流体は、統合された IPC または外部コンピュータで監視できます。 プラント全体に広がる複数のセンサーは、単一のダッシュボードから管理されます。 ポンピングによる圧力脈動がセンサーの動作や測定精度に影響を与えることはありません。 振動の影響はありません。

簡単なインストールと再構成/再キャリブレーション不要-メンテナンス/ダウンタイムなし

万が一センサーが損傷した場合は、電子機器の交換や再プログラミングを行わずにセンサーを交換してください。 ファームウェアの更新やキャリブレーションの変更を必要とせずに、センサーと電子機器の両方をドロップイン交換します。 取り付け簡単。 NPT などの標準およびカスタムのプロセス接続で利用可能 Tri-Clamp、DIN 11851、フランジ、バリンラインおよびその他の衛生的および衛生的な接続。 特別なチャンバーはありません。 掃除や点検のために簡単に取り外すことができます。 SRV は DIN11851 および tri-clamp 簡単な取り付けと取り外しのための接続。 SRV プローブは定置洗浄 (CIP) 用に密封されており、IP69K M12 コネクタによる高圧洗浄をサポートします。

Rheonics 機器にはステンレス鋼のプローブが付いており、特別な状況に備えてオプションで保護コーティングを提供します。

低消費電力

通常動作時の消費電流が24 A未満の0.1V DC電源。

速い応答時間と温度補償された粘度

超高速で堅牢なエレクトロニクスを包括的な計算モデルと組み合わせることで、 Rheonics 業界で最も高速、多用途、そして最も正確なデバイスの XNUMX つです。 SRV および SRD は、リアルタイムで正確な粘度 (SRD の場合は密度) を毎秒測定し、流量の変動の影響を受けません。

幅広い運用能力

Rheonics' 機器は、最も困難な条件で測定を行うように設計されています。

SRV で利用可能です インラインプロセス粘度計の市場で最も広い動作範囲:

- 5000 psiまでの圧力範囲

- -40から200°Cまでの温度範囲

- 粘度範囲:0.5cPから50,000cP(およびそれ以上)

SRD:単一の機器、トリプル機能 –粘度、温度、密度

RheonicsSRD は、粘度、密度、温度測定のための XNUMX つの異なる機器を置き換えるユニークな製品です。 これにより、XNUMX つの異なる機器を同じ場所に配置するという困難がなくなり、最も過酷な条件下でも非常に正確で再現性のある測定が可能になります。

所定の場所に清掃(CIP) および滅菌(SIP)

SRV (および SRD) は、monit によって流体ラインのクリーンアップを監視します。oring 洗浄段階中のクリーナー/溶剤の粘度 (および密度)。 小さな残留物はセンサーによって検出されるため、オペレーターはラインがいつきれいか、目的に適しているかを判断できます。 あるいは、SRV (および SRD) は自動洗浄システムに情報を提供して、実行と実行の間に完全かつ繰り返し可能な洗浄を確保し、食品製造施設の衛生基準への完全な準拠を保証します。

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをバットに直接取り付けて、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインに浸すことができます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要