スマートファウンドリ–キャスターがインダストリー4.0とデジタル化を採用するための推進力

申し込み

温度と湿度の変動、混合装置の状態、基材、溶媒、配合、ライン統合、機械の相互作用、混合時間など、多くのパラメーターがインベストメント鋳造のセラミックスラリーの品質を変更する可能性があります。 ファウンドリでは、リジェクトによるダウンタイムと配送の遅延が収益性に深刻な打撃を与える可能性があります。 しかし、製品の品質と一貫性を継続的に監視でき、運用全体を中断することなく自動的かつ適応的に是正措置を講じることができるシステムがあったとしたらどうでしょうか。

鋳造工場にこのような変革をもたらすために必要なテクノロジーは現在存在しています。 メーカーがプロセス監視に投資すると、oring 現在の産業用制御システムは、プロセスからの粘度データを複数の異なる方法で効果的に操作できるように十分に開発されています。

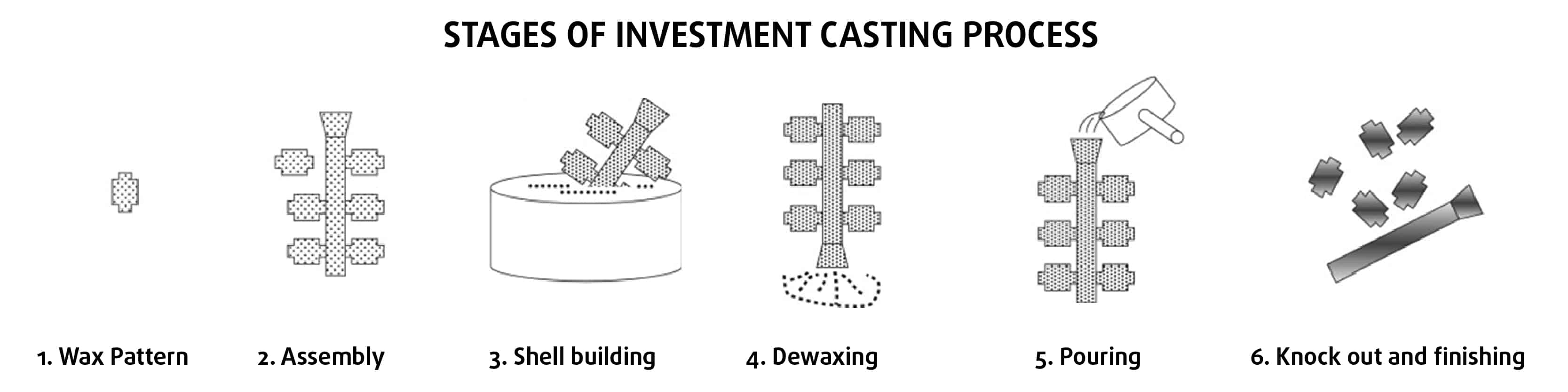

インベストメント鋳造プロセスのステップが説明されました。 ビデオソース: シグニキャスト | https://www.signicast.com/knowledge-center/videos

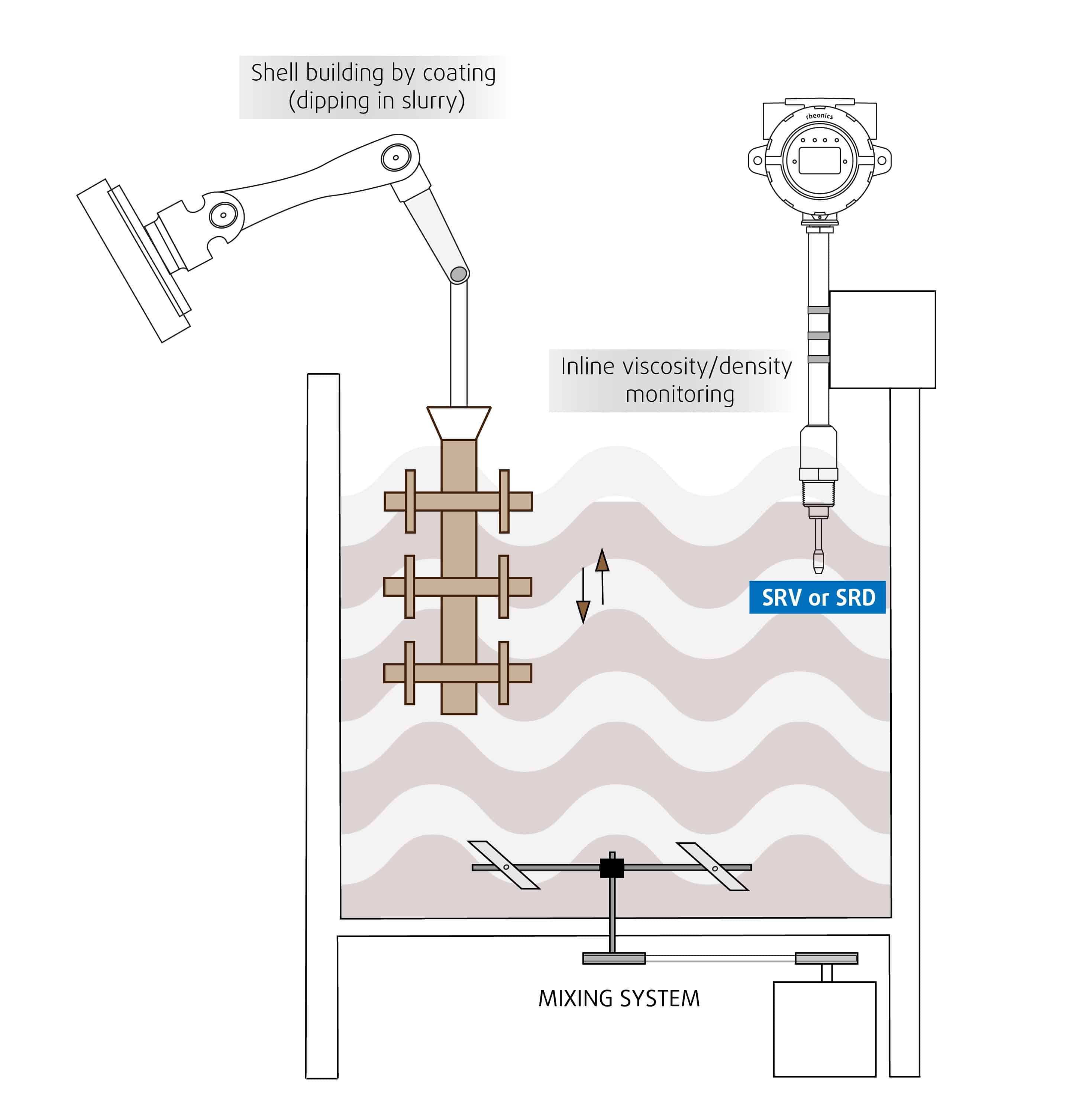

セラミックスラリーでのシェル構築–信頼性の高いスラリーを得るには粘度が重要です

ワックスアセンブリをセラミックスラリーに複数回浸漬することによって形成されるセラミックシェルは、正確で再現性のある部品を実現するために重要です。 一貫したシェルを確保するには、一貫したセラミックスラリーを用意することが重要です。 粘度はセラミックスラリーの重要な特性のXNUMXつであり、シェル形成中の複数のコートの全体的な厚さと接着力を定義します。 コーティング後、セラミックシェルを焼成して、最終製品としての究極の強度、寸法、および形態を実現します。 使用可能な製品の収量は、信頼できるシェルに依存しています。

インベストメント鋳造プロセス; 山形(2005)より

関連アプリケーションノート

Monitoring インベストメント鋳造におけるセラミックスラリーの粘度制御

インベストメント鋳造は、今日の金属部品の最も人気のある製造方法のXNUMXつです。 ロストワックスプロセスとも呼ばれるインベストメント鋳造プロセスは比較的単純であり、一貫した寸法精度を確保しながら迅速な生産速度を可能にします。 通常、インベストメント鋳造で製造される部品には、タービンブレードや銃器コンポーネントなどの複雑な形状の部品が含まれます。 高温用途…

インダストリー4.0を採用しているメーカー向けのドライバー

リアルタイムのインライン粘度モニターを採用することの重要な価値推進要因oring シェル構築用のセラミックスラリーコーティングを行うメーカーおよびシステムインテグレーターの装置は次のとおりです。

製品の一貫性を確保するための自動修正アクション。 センサーベースのインライン品質検査によるクローズドコントロールループは、プロセス偏差の早期検出、根本原因分析、および自動修正により、無駄を減らし、歩留まりを向上させます。

生産、コンプライアンス、および製品の出所における新製品のバリエーションを処理する際の俊敏性の向上。 鋳造メーカーは、新しいスラリー配合がどのように動作するか、現在のシステムと制御パラメーターを調整する必要があるかどうかをより正確に把握できます。

ビッグデータは、効率を高めるための意思決定の基礎となる強力な証拠を提供します。 プロセス監視によって提供されるデータoring 装置を使用すると、さまざまなプロセスパラメータを調整し、製造プロセスを最適化できます。 相互接続と情報の透明性により、オペレーターは生産施設の内外で意思決定を行うことができるため、意思決定の分散化が可能になります。

より高い顧客満足度と顧客の要求への適応。 インダストリー4.0ソリューションは、顧客との緊密なやり取りを促進することにより、鋳造会社に影響を与える可能性があります。 製造業務の変革に役立つテクノロジー、データ、および情報は、プロセスとシステムを顧客のニーズにより敏感にすることもできます。

の主な利点 Rheonics 工場のデジタル化とインダストリー 4.0 の導入をサポートする食品用途の粘度および密度計

アプリケーション分野が膨大であり、最終用途部門からの需要が増大しているため、この業界は効率、リードタイム、容量利用率を向上させる新しい方法を模索しています。 さまざまな分野の業界リーダーは、自動化、産業用モノのインターネット (IIoT)、シミュレーション技術など、より高度なテクノロジーの導入に向けて動いています。 インライン粘度モニターoring ソリューションは、インベストメント鋳造業者がスラリーの準備 (混合) とコーティングのプロセスにわたって高度なプロセス制御を実現し、プロセスをよりリアルタイムに把握して最高品質で欠陥のないシェルを構築するのに役立ちます。 そして、リードタイムの短縮、生産能力の利用率の向上、スクラップや廃棄物の削減、効率の最適化など、インダストリー 4.0 と自動化のメリットを享受できます。

センサー– SRVおよびSRDは、世界中のインベストメント鋳造アプリケーションのスラリータンクで使用されています。 これらのセンサーは、このアプリケーションで一般的に使用される流体で動作するための内部テスト、実験、および認定手順を受けています。 社内のアプリケーションエンジニアリングチームは、マシンビルダーに高度なノウハウを提供して、センサーをシステムにシームレスに統合し、オンプレミス、エッジ、またはクラウド接続を通じてエンドユーザーにキャスト品質管理データをプロビジョニングできるようにします。

独自のメリット Rheonics スラリー混合およびコーティング用途向けのインライン オンライン粘度計 SRV には次のものが含まれます。

- 幅広い組成/配合のほぼすべてのコーティングシステムで正確に動作します

- 温度と湿度の変動、混合装置の状態、基質、溶剤、コロイド状シリカ、水および/またはポリマー、湿潤剤、消泡剤、および耐火性小麦粉の配合または投与に関係なく、混合タンク内の設定されたスラリー粘度を維持します

- 頑丈で密閉されたセンサーヘッド。 センサープローブは、分解や再校正を行うことなく、すべての標準CIP / SIPプロセスでインラインで、または濡れた布で手動で洗浄できます。

- 経年劣化したり、堆積物で汚れたりする可動部品はありません

- 粒子状物質に鈍感; 微粒子で汚れる狭い隙間はありません

- 接液部はすべて316Lステンレス鋼で、腐食の問題はありません

- ATEXおよびIECExの下で、危険な環境での使用に対して本質的に安全であると認定されています

- 広い動作範囲と簡単な統合–センサー電子機器と通信オプションにより、産業用PLCおよび制御システムへの統合と実行が非常に簡単になります

Rheonics 密度計と粘度計は、タンク、プロセスライン、反応器に設置するためのプローブおよびフロースルーシステムとして利用できます。 全て Rheonics 製品は、最も過酷なプロセス環境、高温、高レベルの衝撃、振動、研磨剤、化学物質に耐えるように設計されています。