塗料およびコーティング業界マガジン: リアルタイム粘度モニターで自動車塗料の品質問題をゼロに向けてoring と制御

リアルタイム粘度モニターで自動車塗料の品質問題ゼロを目指すoring と制御

長年にわたる自動車の設計と製造のすべての進歩を通じて、XNUMXつの定数がありました。車両の美観は、消費者の購入決定における重要な要素です。 仕上げの一貫性、品質、多様性は、購入時に最も重要な役割を果たします。 自動車のコーティングおよび仕上げプロセスでは、高度な技術を使用して、効率を最大化し、環境規制に適合しながら、耐久性のある表面と高品質の仕上げを実現します。 塗料とコーティングの量と品質は、製造、販売、保守のコストに明らかな影響を及ぼします。 品質の問題は、顧客の不満、高額なリコール、責任の問題にすぐにつながる可能性があります。 1 ただし、正しいペイントとコーティングの品質を確保することは、ボタンをXNUMX回クリックするだけの簡単で簡単です。

正しい塗料粘度は、良好な仕上がり品質の鍵です。 性能パラメータはすべて、塗布時点での液体コーティングの粘度に直接関連しています。 これらには、コーティングフィルムの構築、塗料の転写効率、コーティングの厚さと堆積、色の一致、仕上げ面の品質、および耐薬品性が含まれます。 粘度は、コーティングの厚さと密着性に影響を与える主な要因です。 適切な粘度制御により、コートの品質と寿命が保証され、塗装プロセスの品質と生産性に対する最高の要求を満たすことができます。

現代の自動車コーティングプロセスでは、アンチチップコーティング、プライマーサーフェーサー、ベースコート、およびクリアコートは通常、スプレーによって塗布されるため、アトマイザーを使用する必要があります。 噴霧の品質は、スプレーされたコーティングの品質に影響を与えます。 スプレー塗布では、噴霧化を最適化するために可能な限り低い粘度が必要です。 ただし、粘度が低すぎると、垂直面にフィルムのたるみが生じ、コーティングにムラが生じます。 これには、複雑なレオロジー特性を備えた仕上げが必要です。 それらは、噴霧中は低粘度であり、材料がコーティングされる表面に着地するときははるかに高い粘度でなければなりません。 さらに、塗料の粘度は温度に依存するため、仕上げ品質を維持するには、周囲のプロセス温度に対して粘度を補正する必要があります。

従来、スプレー塗装作業での粘度は、排出カップを使用して行われます。 オペレーターはカップにペンキを塗り、カップが空になるまでの時間を測定します。 時間が長いほど、粘度が高くなります。 これは通常15分以上の間隔で行われるため、塗料の粘度の偏差は、かなりの量の塗料がスプレーされた後にのみ検出できます。 また、カップ測定の温度管理は不可能ではないにしても困難であり、測定値と実際の粘度との間に大きな差異が生じる可能性があります。

対照的に、モントoring インラインでのコーティングの粘度は、排出カップを使用した従来のオフライン測定と比較して、コーティングの品質が向上し、歩留まりが向上し、コーティングと溶剤の使用量が大幅に節約され、コーティングプロセスのダウンタイムが最小限に抑えられます。

温度の変化は塗料材料の粘度変化につながり、構造の違いやたるみを引き起こします。 ほとんどの塗料システムでは、含まれているバインダーと顔料の成分が沈降する傾向があります。 不均一な塗料材料は、必然的に不十分な塗装結果につながります。 塗料成分が沈殿すると、詰まりや線の段階的な詰まりにつながる可能性があります。 フレーク状の塗料成分は、膜厚膜の汚れを引き起こします。 表1は、典型的な自動車の塗装とコーティングの欠陥のいくつかとその原因を示しています。

工場内の塗装ライン全体のコーティングの一貫性は、連続的なリアルタイムの粘度測定を使用したコントローラーによる投与システムの自動化により、さまざまな温度や蒸発条件下でも達成できます。

塗装およびコーティングプロセスの課題

自動車会社や塗装業者は粘度を監視する必要性を認識していますが、実験室の外で粘度を測定することは、長年にわたってプロセスエンジニアや品質部門の課題となってきました。 既存の実験室用回転粘度計、レオメーター、温度モニターoring システムはプロセス環境ではほとんど価値がありません。 粘度は、温度、せん断速度、流れ条件、圧力、その他の変数によって直接影響を受けます。これらの変数は、実験室サンプルの場合と実際のプロセスでの粘度とは大きく異なります。 フローカップ、ディップカップ、回転粘度計、コーンアンドプレート粘度計、気泡粘度計などの従来の機器は、時間がかかり、労力と時間がかかり、不正確になりがちです。

塗料は通常、ずり流動化されており、せん断速度が高いほど粘度が低くなります。 これは、塗料が均一なコートとして塗布され、一度塗布されると所定の位置に留まることが重要であるため、塗料の性能に有益です。 しかし、従来の粘度計は、スプレープロセスで見られる高いせん断速度に到達しないため、塗布時点での塗料の性能に関する情報を間接的にしか提供できません。 温度も粘度を決定する上で重要な変数ですが、カップの測定には温度測定も制御も行われないため、実際の噴霧温度と直接比較することはできません。 これにより、プロセス温度が変化するにつれてコーティング品質が変化する可能性があります。

正確で応答性の高いインライン粘度測定

自動インライン粘度測定により連続監視が可能oring 塗布時の塗料の状態。 塗料の粘度を制御し、完成品の品質を均一にすることができます。 RheonicsSRV粘度計 2 バランスの取れたねじり共振器ベースです 3 流体温度測定機能を内蔵したコンパクトなインラインプロセス粘度計 (図 1)。 XNUMX 秒の測定時間でプロセス流の粘度変動をリアルタイムに検出し、逸脱が発生するとすぐに修正措置を講じることができます。 インライン粘度管理 Rheonics SRV は、自動車の仕上げの品質に悪影響を与える可能性のある、オレンジの皮、曇りやまだら、色のばらつき、溶剤のポップなど、最も一般的な自動車コーティングの問題を軽減するのに役立ちます。

図1: Rheonics インライン粘度計、SRV。

SRV のコンパクトなフォームファクタにより、塗布点に近い塗装ラインに直接設置できます。 システムは閉じたままです。 粘度測定のために塗料を扱ったり移したりする必要はありません。 危険な環境に適した小型フォームファクターのセンサーにより、設置とメンテナンスが容易になります。 消耗品やサンプリングは必要なく、クリーンアップも必要ありません。 測定は連続的に行われ、モニタリングに使用できる明確な粘度信号が得られます。oring 塗料の粘度を制御し、品質問題の診断に役立つ粘度を記録します。

Rheonics 共振センサーは本質的に高いせん断速度を持っており、一般的な塗装システムの高せん断プラトーに達します。 これらの共振センサーは、実際の塗装条件を反映するために試行錯誤によって修正する必要がある間接的な測定値を与えるのではなく、塗布せん断速度での塗料の挙動を反映する粘度を測定します。

温度補償された粘度測定値を提供します

Rheonics センサーには温度測定機能が組み込まれており、塗布時の塗料の温度を監視できます。 これにより、粘度の読み取り値を温度補償された粘度値に調整できます。これは、リアルタイム測定から顔料の配合量を推定するために不可欠です。

自動車用塗料およびコーティング用途向けのSRVの独自の利点は次のとおりです。

- 溶剤ベースと水性ベースの両方の塗料およびコーティングで正確に機能します。

- 頑丈で密閉されたセンサーヘッド。 SRVは、インラインまたは溶剤で濡らした布で洗浄でき、分解や再校正の必要はありません。

- 経年劣化したり、塗料の沈殿物で汚れたりする可動部品はありません。

- 取り付け条件の影響を受けません–塗装システムのどの部分にも取り付けることができます。

- 粒子状物質に鈍感; センサーの汚れや狭い隙間の問題はありません。

- 接液部はすべて316Lステンレス鋼で、市販の塗料、添加剤、溶剤による腐食の問題はありません。

- ATEXおよびIECExの下で次のように認定されています

本質的に安全–すべてで使用できます

溶剤ベースの操作。 - 広い動作範囲とシンプルな統合–センサー電子機器と通信オプションにより、産業用PLCおよび制御システムへの統合と実行が非常に簡単になります。

- 強力なソフトウェア – Rheonics PaintTrack ソフトウェアは便利で直感的で、独自の高度な第 2 世代 AI システムを搭載しており、クリックするだけでロックして実行できます。 オペレーター、生産監督者、品質管理者、管理ビュー用の複数の HMI をサポートします。 工場環境での自動機器制御とデータ収集用に設計されています (図 XNUMX)。

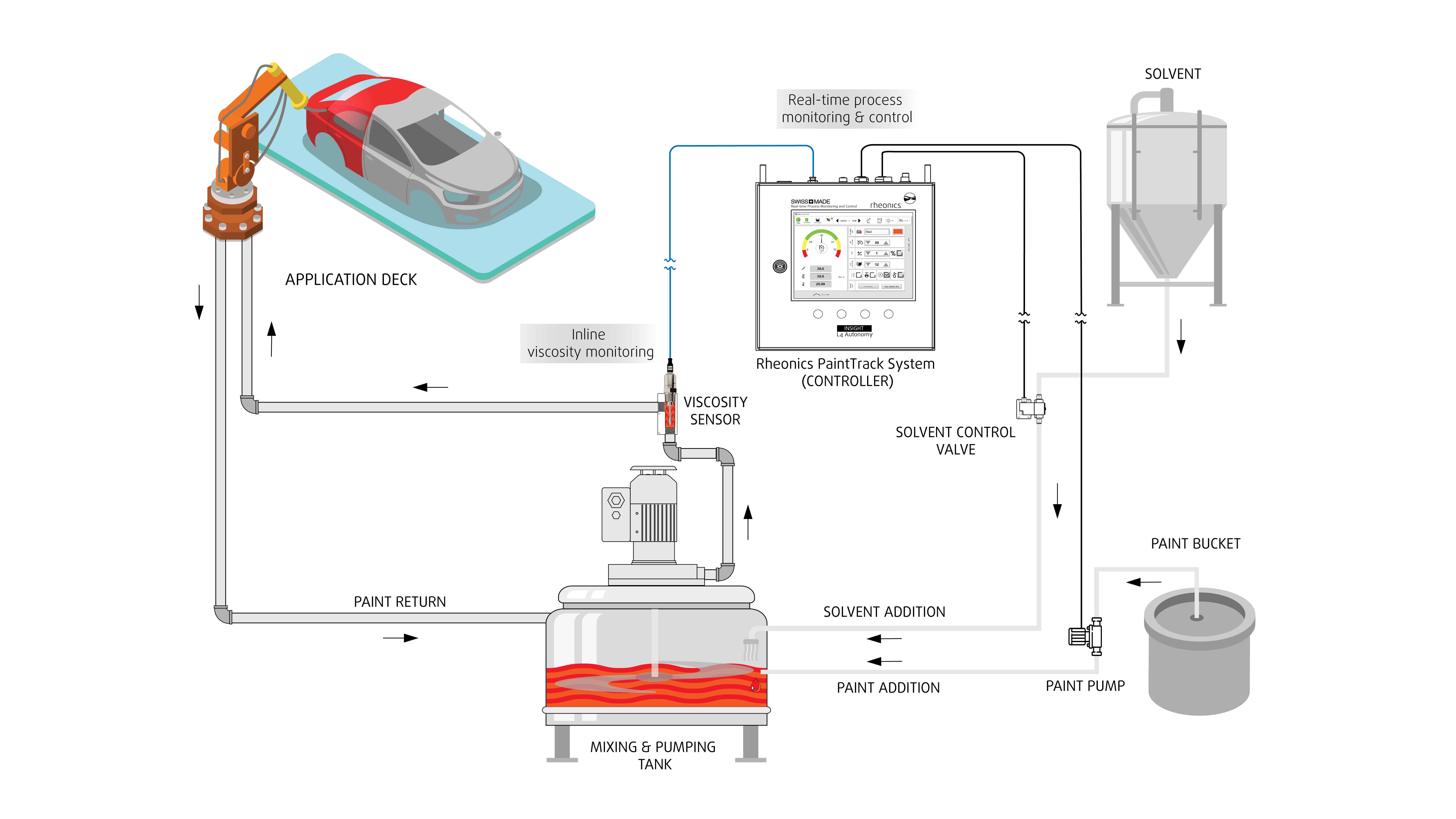

図2: Rheonics インライン粘度計と PaintTrack システムは、自動車塗装プロセスにおける粘度計のインライン統合を示しています。

完全なシステム概要と予測制御

Rheonics 共振センサーと併用 Rheonics PaintTrack 制御システムとソフトウェアにより、複数の塗装ラインにおけるプライマーとコートの温度補償された粘度のオンライン制御が可能になります。 工場内の塗装ライン全体でのコーティングの一貫性は、連続的なリアルタイム粘度測定を使用したコントローラーによる注入システムの自動化により、さまざまな温度や蒸発条件下でも実現できます。

PaintTrack制御システムとソフトウェアの主な利点は次のとおりです。

- 繰り返し注文の実行前ジョブをロードすることにより、セットアップ時間とスクラップを削減および排除します。

- 塗装品質の向上とコストの削減:プロセス中に正しい塗装特性を確保することにより、色の一貫性を実現し、コーティングエラーを削減します。

- 生産性と効率を向上させるための完全な自動化:塗装操作速度を最大化し、手動の機械調整と手動の測定技術への依存を減らします。

- 堅牢な精度と再現性:メンテナンスや再校正が不要=注意が不要です。

- 独自の予測追跡制御による温度補償粘度:すべてのジョブの最初から最後まで色とコートの品質を正確にロックし、再現性のある結果をもたらすソリューション。

- カップを方程式から外すことができます。コーティングプロセスは科学的基準に設定されており、平均的な排出カップの100倍の精度と解像度を備えています。

まとめ

- 振動粘度計など Rheonics SRV は、回転粘度計やカップ粘度計よりも、スプレー ペイント塗布における高せん断速度の適合に近づきます。 したがって、SRV を使用した測定は、実際のスプレー条件下での塗料の挙動を予測するのに最も近くなります。

- SRV によるインライン粘度制御と Rheonics PaintTrack を使用すると、継続的な粘度制御が可能になり、必要な希釈をリアルタイムで行うことができます。 コーティングの品質は、新しいドラムの最初から最後まで保証されます。

- Rheonics SRV と PaintTrack は、顔料含有量と最終コーティングの品質の重要な予測因子である真の温度補償粘度を制御します。

参考文献

概要

ペイント&コーティング業界に焦点を当てた雑誌– PCI(https://www.pcimag.com/)を取り上げた特集記事を掲載しています。 Rheonics インライン粘度計 SRV および PaintTrack。 この記事では、連続リアルタイム粘度測定を使用したコントローラによる注入システムの自動化により、さまざまな温度や蒸発条件下でも、工場内の塗装ライン全体でコーティングの一貫性をどのように実現できるかについて説明しています。

パブリケーションへのリンクを見つけます。

関連アプリケーションノート

自動車の塗装とコーティングの品質管理と最適化

長年にわたる自動車の設計と製造のすべての進歩を通じて、XNUMXつの定数がありました。車両の美観は、消費者の購入決定における重要な要素です。 車両の仕上げの一貫性、品質、多様性が最も重要な役割を果たします…