石油およびガスアプリケーションのスペクトル全体にわたる密度および粘度測定への新しいアプローチ

石油およびガスアプリケーションのスペクトル全体にわたる密度および粘度測定への新しいアプローチ

石油およびガス部門での粘度と密度の測定は、最も重要なもののXNUMXつですが、操作の最もわかりにくいものでもあります。 探査から掘削、生産、輸送に至るまで、流体のアイデンティティと特性は業界の生命線です。

実験器具は、リザーバー条件下で流体特性を測定するための限られた用途しかありません。 非常に高い圧力と温度、衝撃と振動、限られた電力の利用可能性、そして何よりも、厳しいスペースの制約により、粘度と密度の測定に対する斬新で創造的なアプローチが必要になります。 この記事では、インラインの粘度と密度の測定の必要性を探り、業界で最も困難な環境のいくつかでインライン測定を可能にするいくつかの新製品について説明します。

流動的な知識は力であり、プロセスを安全かつ経済的に実行する力です。 そして、ダウンホールや産業条件下で捕捉するのが最も難しい特性(粘度と密度)だけが、プロセスで発生する可能性のあるすべての条件下で流体がどのように反応するかを理解するのに最も関連します。

粘度が重要な理由

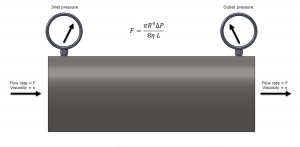

流体がパイプを通って流れるとき、与えられた速度でそれを動かすのに必要な圧力は、その粘度とパイプの寸法に依存します。 粘度が高いほど、流体をパイプに押し込むためにより多くの圧力が必要になります。 流量はポアズイユの式で与えられます。ここで、Fは流量、Rはパイプの半径、Lはその長さ、∆Pはパイプの両端間の圧力差、ηは流体の粘度です。

図1:流量と粘度の関係。

粘度が高いほど、流量は少なくなります。 掘削泥水、水圧破砕流体、または原油を数キロメートルのパイプを通して汲み上げる場合でも、粘度のわずかな変化は、システムの圧力バランスと流体の汲み上げに必要な電力に大きな影響を与える可能性があります。

たとえば、パイプラインを介して重質原油を圧送する場合、粘度を制御することで圧送圧力を下げることができます。 油を加熱したり希釈したりすることによる粘度低下は費用がかかります。 追加する熱または希釈剤の量を決定するには、薄くした原油の実際の粘度を測定する必要があります。 インライン粘度計とフィードバックコントローラーを使用して希釈剤の温度または量を調整することにより、粘度低下の追加コストと製品の望ましい粘度との間で最適なバランスをとることができます。

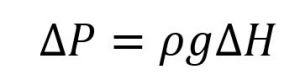

パイプが水平ではなく垂直の場合、流体の重力がその流れ抵抗に追加され、パイプ全体の圧力降下が変更されます。

ここで、ρは流体の密度、∆Hはパイプの垂直方向の高さ、gは重力加速度です。

技術的には、この式はニュートン流体の層流に対してのみ正しいものです。 ただし、一般的な関係は、これらの条件が満たされない多くの場合に使用可能な見積もりを提供します。

図2:圧力損失と密度の関係。

流体の密度を知ることは、井戸内の圧力バランスを維持するために重要です。 また、製品の価値を計算するために流体の実際の重量が使用されるため、正確な密度測定は保管転送の重要な要素です。

インライン流体特性測定の重要性

上流および下流の操作のすべての側面で密度と粘度が重要であるにもかかわらず、石油およびガス業界で見られる極端な条件下で測定するのは難しいことで有名です。 従来の実験室の方法は、フィールド操作から採取されたサンプルでのみ使用できる繊細で高価な機器を含んでいました。

しかし、掘削作業中に泥の一貫性を制御しようとするオペレーターは、掘削パラメータをその場で最適化できるようにするために、即時のインライン測定が必要です。 サンプルが採取されてから数時間後に配信されたラボレポートは、実際の状態ではなく過去を反映しているため、価値が限られています。

水圧破砕作業では、プロッパントの濃度が目標を達成しているかどうかを判断するために密度が非常に重要です。 水圧破砕では物事が起こるため、インライン密度測定は非常に重要です 速いです。 同様に、セメントでは、適切な圧力バランスを維持するために、セメントの密度を知ることが不可欠です。 流動セメントの密度が固まる数時間前に何であったかを知ることは、オペレーターにとってほとんど価値がありません。 高いポンプ圧力で密度測定を行うには、核吸収装置が唯一の選択肢です。 しかし、コンプライアンスと原子力源の取り扱いにかかるコストの増加は、業界にとって大きな負担となっています。

インライン流体特性測定の最も困難なアプリケーションのXNUMXつも、最も価値があります。 掘削中の地層流体の評価です。

地層流体の評価–ドリルビットからPVTラボおよびそれ以降

地層流体の評価は、石油およびガス産業の基盤に触れています。 安全で経済的な掘削、完成、生産には、どのような流体が存在し、抽出および輸送中にそれらがどのように動作するかを知ることが不可欠です。

地層流体のサンプルは、伝統的に有線ツールを使用して取得されます。 それらの収集には、ドリルストリングを引き上げ、ワイヤーラインツールを配置し、サンプルを収集してからラボに送信し、ドリルストリングを再挿入する必要があります。 サンプルの完全性を維持するために、サンプルが表面に運ばれるときに、温度と圧力のリザーバー条件下でサンプルを維持する必要があります。これは、技術的に困難で費用のかかるプロセスです。

高度なセンサー技術と高温エレクトロニクスの開発により、ワイヤーラインツールに粘度センサーと密度センサーを組み込むことが実用化されています。 一例として、In-Situ Fluids eXplorer (IFX) サービスを備えた Baker Hughes Reservoir Characterization Instrument (RCI) があります。 IFX ワイヤーライン ツールには、圧電音叉共振器に基づく密度粘度センサーが含まれています。これは、インライン密度と粘度の監視に適した技術の主要なクラスの XNUMX つです。oring.

同時に、Baker Hughesは、有線ロギングのために中断することなく、掘削作業中に流体の分析とサンプリングを可能にする掘削サービス(LWD)中にFASTrakロギングを開発していました。 このシステムには、IFXツールの圧電粘度密度測定システムが組み込まれています。

2010年、ベイカー・ヒューズは連絡を取った。 Rheonics、Inc.(旧Viscoteers,Inc.)は、FASTrakシステムで使用されていた非常に壊れやすい圧電音叉の代替品を開発することを目的とした。 結果は、 Rheonics DV-2000 は、最終的に石油およびガス分野の幅広い用途をカバーするインライン密度粘度センサーの拡張ファミリーの基礎を形成したねじり音叉共振器です。

Rheonics DV-2000 とその子孫

を詳しく見ることは有益です。 Rheonics DV-2000、密度-粘度モニターへのアプローチを示しているためoring これは概念としては一般的であり、実装においては多用途です。

Rheonics DV-2000 は、流体との相互作用によって共振特性が変化する振動センサーです。

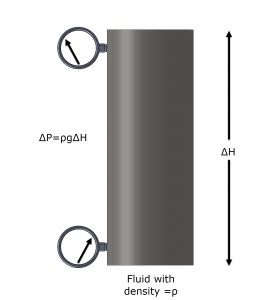

DV-2000は、XNUMXつの結合されたねじれ共振器で構成されており、LWDモジュールの一般的な取り付けの横に、ねじり音叉を構成しています。

共振器は、テスト対象の流体に浸されています。 タインには永久磁石が含まれており、共振器を含む加圧流体チャンバーの外側に配置されたコイルによってねじり振動で駆動および感知されます。

平らにされたタインは、ねじれで振動するときにXNUMXつの異なる方法で流体と相互作用します。 それらは流体を剪断し、粘性力を介してタインから流体へのエネルギーの移動を引き起こします。 そして、それらは流体を押しのけ、流体の密度に比例したタインの質量負荷を引き起こします。

DV-2000が正弦波で駆動される場合、その振幅は共振周波数でピークになります。 粘性力によって流体に失われるエネルギーが多いほど、共振ピークはより平坦で広くなります。 同様に、共振器に高密度の流体が負荷されると、その共振周波数は流体の密度に応じて減少します。

図4:粘性減衰(粘度の増加)による共振ピークの広がりと、質量負荷(密度の増加)による共振ピークのシフト。

共鳴ピークの幅を使用して流体の粘度を導き出し、その共鳴周波数のシフトを使用して流体の密度を導き出すことができます。 一緒に Rheonics DVM の電子パッケージであるセンサーは、最大 500°F の温度および最大 30,000 PSI の圧力で密度と粘度を測定できます。

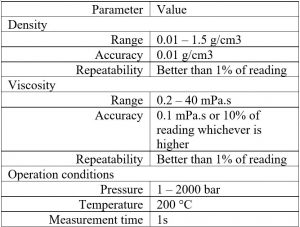

DV-2000の密度と粘度の仕様を次の表に示します。

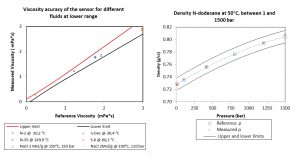

Baker Hughes で実施されたテストの結果を次の c に示します。harts. 最初の XNUMX つは、指定された範囲の粘度と密度をカバーする一連の流体の粘度測定の精度を示しています。 XNUMX 番目は、密度測定の精度を示します。 各 c の XNUMX 行は、hart 両方の測定値の許容誤差の上限と下限を示します。

表 1: の性能仕様 Rheonics DV-2000センサー。

図5:さまざまな流体に対するセンサーの粘度(左)と密度(右)の精度。

インライン密度 – に基づく粘度計 Rheonics DV-2000

DV-2000の優れた精度、再現性、堅牢性により、インラインおよびプロセスアプリケーションにより適したXNUMXつのインラインDV機器に組み込まれました。

Rheonics DVM は、高圧入口および出口継手を備えたチタン ブロックに取り付けられた DV-2000 です。 実測体積は約0.7cm3。 最大 30,000 PSI の圧力と 500 °F までの温度で動作します。 精度と範囲の仕様は上記の DV-2000 と同様ですが、そのポテンシャルは仕様をはるかに超えています。 の主な用途 Rheonics DVM は、生きた油サンプルの PVT 分析を行ってきました。この分析では、温度と圧力の貯蔵条件下に保ちながら、非常に少量の材料を扱う必要があります。 これまでの測定では、密度と粘度を測定するために別の機器が必要であり、かなり大量のサンプルが必要であり、また、煩雑な流体移送システムも必要でした。

DVMは、液体と気体の両方のCOの密度と粘度の測定にも使用されています。2 上記の目標仕様をはるかに超える精度でのコアフラッド実験。

DVM に基づく XNUMX 番目の機器は、 Rheonics DVP は、タンク、パイプライン、反応器で使用する多用途のインライン センサーとして設計されました。 範囲と精度の仕様は DVM と同じですが、圧力定格は 10,000 PSI と低くなります。 DVP は、マルチステーション監視を含むアプリケーションを対象としています。oring パイプライン内の流体の量、粘度に基づいたポンプの最適化、保管輸送、高圧インライン密度監視oring。 DVP は、10,000 PSI 範囲の圧力で正確なインライン密度測定が可能な数少ない非核機器の XNUMX つであり、そのため、これまでは超音波送信や差圧測定などの間接的な方法でカバーされていた多くの新しい応用分野が開かれます。液体の垂直柱。

ケーススタディ: Rheonics ライブオイル分析および炉心フラッド設備における DVM

AsphWax、Inc。での生油サンプルの密度と粘度の測定。

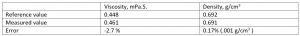

Rheonics DVM は、サンプル量が少なく、ハードウェアを再構成するために測定実行を中断することなく幅広い粘度測定が可能であり、同じ装置で密度と粘度を同時に測定できるため、生きた油サンプルの特性の測定に最適です。サンプル。 競合するシステムは密度と粘度を測定するために XNUMX つの別々の機器を使用するため、より多くのサンプル量が必要となり、生油サンプルの移送に複雑さが生じます。 次の図は、 Rheonics DVMはオーブン内の生きた油の試料タンクに設置されています。 コンパクトなサイズと簡単な接続により、生油サンプル容器に直接取り付けることができます。【1]。 46.8°Cおよび341バールの圧力でヘプタンを試運転すると、標準の基準値と比較して、次の値が得られました。

Stratos Geroulis、AsphWax、Incの提供によるDVM測定データ。

表 2: 測定精度 Rheonics DVM.

図6: Rheonics DVMモジュール。

の応用 Rheonics 油層内のエマルションのレオロジー特性を推測するための DVM2000 粘度計

高度なEOR技術は、XNUMXつの非混和性流体が乳化されるシステムを使用します。 フォームEORは、リザーバー内で界面活性剤で安定化されたガス-水エマルジョンを生成して、置換ガス(N2、軽質炭化水素、CO2 など)、したがって掃引効率を高めます。 ASP(アルカリ界面活性剤ポリマー)フラッディングのような化学的EOR法では、油回収プロセスは、界面活性剤によって引き起こされる油と水のマイクロエマルジョンの形成によって支配され、その後、ポリマーによって引き起こされる粘性ブラインフラッディングによって追跡されます。 どちらの方法も、最小限の化学物質の添加で、リザーバー条件でのレオロジー特性を最適化しようとします。 リザーバー条件での製剤のレオロジー挙動の実験室での特性評価には数日から数か月かかる場合があり、製剤の迅速なスクリーニングは非常に困難です。 最も重要で制御しにくい要素は、多孔質媒体の特性です。 これらの特性は実験中に変化する可能性があり、レオロジー特性を直接測定することはほとんど不可能です。

Rheonics DVM-2000 は、そのような化学配合物の密度と粘度を貯留層条件で数時間で同時に測定できるため、律速ステップがプロセスにおける化学相互作用の時間スケールになります。 当社のお客様は、貯留層条件での正確なレオロジー測定を通じて製品開発を加速するために、コアの浸水装置に DV-2000 を採用しています。

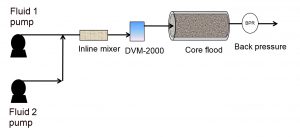

密度と粘度を同時に測定できるため、エマルションの質感に関する重要な情報も得られます。 測定された均一な密度と安定した粘度は、均一に分散した相を持つ安定したエマルションを示します。 一方、スラグ フローのように組織が不均一である場合、これは示された密度と粘度の大きな変動によって定性的に示されます。 このような情報は、EOR メソッドの設計と実装に不可欠です。 を使用した一般的なフロースルーセットアップの概略図 Rheonics DVM-2000 ユニットを次の図に示します。ここでは、XNUMX つの非混和性流体 (通常、そのうちの XNUMX つはブライン中の界面活性剤配合物) がインライン ミキサーを通して同時にポンプで送られます。 Rheonics DVM-2000モニターoring システムと炉心フラッディングシステムを直列に接続します。

図7:インラインDVMモジュールを使用したコアフラッドのセットアップ。

インライン共振密度および粘度測定の見通し

が提供するタイプの共鳴流体特性センサー Rheonics、Inc. は、実験室グレードの機器でのみ可能であると考えられていた測定の限界を押し広げています。 これらのセンサーは、上記の用途以外にも、ワックスやアスファルテンの堆積を測定するためにも使用されています。 Rheonics基本技術は、堆積だけでなく腐食もリアルタイムで測定するように最適化でき、現場条件下での化学処理の目標投与量を可能にします。

三番目 Rheonics センサー SRV は、1 cP 未満から 50,000 cP までの非常に広い範囲の粘度を測定できます。 これは、分散液、スラリー、その他の特殊な流体を使用する場合でも、製造および計量作業に使用できる非常に安定したプロセス制御機器です。 現在、高価値のコーティング用途で非ニュートン スラリーの粘度を正確に制御するために使用されています。 また、船舶用エンジンのバンカーオイルバーナーシステムや、加熱または希釈した重質原油のパイプライン輸送など、パイプやパイプライン内の流体の粘度を監視および制御するために使用することもできます。

参考文献

1. https://www.bakerhughes.com/integrated-well-services/integrated-well-construction/evaluation/wireline-openhole-logging/fluid-characterization-and-testing

2. https://www.onepetro.org/conference-paper/SPWLA-2014-GGGG

3. Goodbread、J.、B。Ochoa、T。Kruspe、「油井掘削アプリケーションの粘度と流体密度測定用の新しいセンサー-アプリケーション」、ITG / GMAシンポジウムの議事録、2014年、1〜6ページ。

4. Stratos Geroulis、AsphWax、Incの提供によるDVM測定データ。

概要

石油産業業界に焦点を当てた雑誌 – WorldOil は、 Rheonics' インライン流体密度および粘度測定への新しいアプローチ。 この記事では、地層流体の評価とその有用性に特に焦点を当てた技術と動作原理について説明します。 Rheonics レオロジー特性を推測するためのインライン密度粘度測定装置。

関連アプリケーションノート

LWD、MWD、有線ツールでのダウンホールDV測定

ドリルカラーへの坑井伐採センサーのエンジニアリングは、伐採と掘削の革命をシミュレートしています。 LWD、MWD、および従来の有線流体サンプリングシステムは、掘削者に包括的なリアルタイム情報を提供し、地質学者が地層を研究できるようにします…

PVT研究用の密度粘度

PVT分析は、地表生産を石油貯留層の地下回収に関連付け、生産中に貯留層で何が起こるかをシミュレートするために実行されます。 PVTデータは、埋蔵量の推定から地表の計画まで、貯留層工学において広範囲にわたるアプリケーションを持っています…