Maasmond BV は、正確な印刷色の精度と一貫性を実現します。 Rheonics SRV および RPS InkSight システム

詳細

申し込み

フレキソ印刷およびラミネートユニットの印刷品質管理。

課題

- カップの粘度測定には、印刷機内の粘度に関連する印刷の問題に簡単に対処する精度がありません。

- カップまたはある種のリファレンスを使用した粘度計の手動校正は、面倒で非効率的です。

ソリューション

- Rheonics SRV 粘度計は、再校正を必要とせずに、非常に安定した再現性のある正確な測定を実現します。

- 優れた印刷品質管理とは別に、センサーはインクの動作について多くの洞察を提供し、品質管理操作をまったく新しいレベルに変換します。

- RPS InkSightを使用すると、完全自動の印刷品質管理が非常にシンプルで直感的に可能になります。

USER

会社: マースモンドBV

住所 オーストフォールン、オランダ

コンタクトパーソン: Bert Verweel、ディレクター兼オーナー

会社について

マースモンドは、紙とプラスチックの加工で1969年の経験を持つ家族経営の会社(50年に設立)です。 食品および非食品包装およびラベルの変換には、最新のナローおよびワイドウェブフレキソグラフィック印刷機(UVおよび溶剤ベースのインク)、ラミネート(水および溶剤ベースの接着剤)、スリットダイカットおよび穿孔を幅広く取り揃えています。マシン。 マースモンドは、最高の食品包装基準に準拠した高品質のラベルと柔軟な包装を幅広く製造しています。

- あなたの会社とその運営について教えてください。 あなたの会社はどのくらいの経験がありますか?

応答:

マースモンドは、紙とプラスチックの加工で1969年の経験を持つ家族経営の会社(50年に設立)です。 食品および非食品包装およびラベルの変換には、最新のナローおよびワイドウェブフレキソグラフィック印刷機(UVおよび溶剤ベースのインク)、ラミネート(水および溶剤ベースの接着剤)、スリットダイカットおよび穿孔を幅広く取り揃えています。マシン。 マースモンドは、最高の食品包装基準に準拠した高品質のラベルと柔軟な包装を幅広く製造しています。

- いつ、どのようにして知りましたか Rheonics プリンティング ソリューション (RPS)?

応答:

私は数年間、交換用の粘度センサーを探していました。 2017年XNUMX月、私はあるウェブサイトに出会いました。 Rheonics そして私がすぐに惹かれたのは、そのコンパクトさ、堅牢性 (高圧や摩耗環境への耐性)、そして精度です。 2018 年 2 月、XNUMX 日間でいくつかのセンサーをテストしましたが、このセンサーが精度と安定性の点で驚異的であることがすぐにわかりました。 これらのテストでは、溶媒の量を変更し、遅延剤と促進剤の影響さえも記録することができました。

- RPSを導入する前に、直面していて解決する必要のある主な課題は何でしたか?

応答:

市場に出回っているすべての既存のセンサーの欠点は、何らかの基準を設定するために、常にカップを使用して手動でキャリブレーションする必要があることです。 多くの場合、色を準備して調整するとき、最初の質問は、粘度が正しいか、センサーが校正されているかということでした。 当時、色の粘度は大きく変化していましたが(キャリブレーションが行われていないために値がずれています)、現在は固定値で作業しているため、色の処理がはるかに高速です。 溶媒の投与は粗く、かなりの粘度偏差を引き起こしました。

- 課題を解決できましたか?

応答:

最大の課題は、何十年にもわたってDin Cupの「ユニティ」と協力してきたため、mPa.sユニットに慣れることでした。 最初はmPa.sをCup秒に変換しましたが、すぐにこれは意味がないと判断しました。繰り返し可能な値を持つ正しい単位で動作するセンサーがあるので、それを使用しましょう。 センサーはまた、インクの振る舞いについて多くの追加の知識を私たちに与えてくれました。インクの供給者が知っている以上のことをあえて言うことさえあります。

- このシステムは、印刷品質、生産性、節約、ROIの点でどのような価値をもたらしましたか?

応答:

センサーと制御の精度のために、粘度は製造中に非常に正確に維持され、dE値はより一定でより正確になりました。 例:繰り返し注文の場合、残りのインクを使用し、不足している量のインクを投与します。実際には、最初に色を印刷したときと同じ粘度値を維持できます。 これにより、プリンタ間で大きな自信が得られます。 得られた知識と印刷する素材上のインクの挙動により、粘度のどの値を遵守する必要があるかがわかります。これにより、多くの時間を節約し、スクラップや無駄を減らすことができます(手動テストとセットアップ)。

RPSによる印刷品質の管理に対する信頼の高まりにより、ブランド所有者が非常に厳しい色仕様を持っている場合に、より高いマージンとより高品質の仕事を引き受けることができました。 フォイルも供給している顧客と競合他社があり、そのdE2000値は4〜5で、2未満です。販売価格は競合他社よりも高く、この場合は価格が品質を決定します。 品質レベルを可能な限り高く保ち、競争を困難にするために、常に低いdE2000値を目指しています。 このシステムには、印刷ラインの汚れ/詰まりを検出する機能など、その他の高度な機能があります。 RPS InkSightのこれらのインテリジェントな機能により、印刷機の寿命が少なくとも2年延長されます。

システムの機能は、効果的な障害分析とトラブルシューティングにまで及びます。 先週、私たちは印刷ジョブで「ゴースト」を経験しました。これは主に、アニロックスが印刷プロセス全体で十分なインクを一貫して供給できなかったことが原因です。 この問題は、酢酸エチル(インクがよく溶けて速く乾くようにする)をいくつかの手順でインクに追加することで解決しました。 粘度は45から32mPa.sに低下しました。 mPa.s単位の粘度は急激に低下しましたが、カップで測定した場合、大きな変化は測定できませんでした。おそらく0,5〜1秒です。 カップには、RPSシステムがオペレーターに力を与えるシンプルさと直感性で、プレス内のこのような問題に効果的に対抗する精度がありません。

オランダ政府は、マースモンドからの溶剤排出量を追跡し証明することを要求しており、そのために排出量測定を行い、溶剤バランス管理を行う必要があります。 過去 2 年間、溶剤の消費量が減少しており、特に 2020 年には大幅な減少が見られます。 この年、ラミネーターには粘度制御機能が搭載されました。 Rheonicsその結果、酢酸エチルが 21% 削減されました。

- あなたのプロセスでRPSを委託することはどれほど簡単/困難でしたか? システムとソフトウェアの機能と使いやすさについて、あなたはどのようにコメントしていますか? オペレーターがそれを理解して適応するのは簡単でしたか?

応答:

実際、ソフトとハードウェアはプラグアンドプレイです。

の重要な特徴 Rheonics SRV 粘度計はインラインへの統合が容易であるため、設置コストと労力が削減されます。 SRV は、設置方法に制限はありません。 センサーの寸法がコンパクトなため、スペースをほとんど取りません。 供給ラインに抵抗が発生せず、センサーを常にクリーンな状態に保ちます。 ポンプや機械からの脈動によって引き起こされる振動はセンサーに影響を与えないため、他の同様のシステムに対する大きな競争力となります。 たとえば、inkspec の場合、センサーは独立した方法でセットアップする必要があります。そうしないと、振動 (センサーであっても、個々のセンサーの測定に相互に影響を及ぼします) が、inkspec センサーが使用されているマシンではっきりと確認できます。 これは多くのスペースを占有し、設置費用も高くなります。

昨年、ラミネーターに2番目のRPSを取り付けましたが、オペレーターは簡単な説明が必要でした。 オペレーターはカップ秒で考えることに慣れていて、新しいユニットに慣れると、彼らは自分が何をしているかを正確に知っています。 XNUMX成分接着剤の粘度は低く、酢酸エチルの蒸発速度が速いため、非常に急速に逸脱する可能性があります。 RPS InkSightソフトウェアは、粘度が何であるかをリアルタイムで表示し、コントロールは実際の蒸発を補正します。 ここでも、さまざまな基材に対して、接着剤に特定の粘度を使用する必要があり、それが完全に可能になりました。 私が驚いたのは、接着剤がより正確に調製されていることです。少なくとも、レシピに追加する必要のある酢酸エチルの量です。 ソフトウェアは、投与量が多すぎたり少なすぎたりするとすぐに表示されますが、以前はそうではありませんでした。 また、操作中に新しい接着剤がバケットに追加されると、オペレーターは何が起こるかを確認し、接着剤をできるだけ正確に準備することが課題になりました。

- の技術について何かありますか? Rheonics 特に強調したいソリューションは何ですか? プロセス目標に関して、これらのソリューションは印刷機内でどの程度正確かつ確実に機能しますか?

応答:

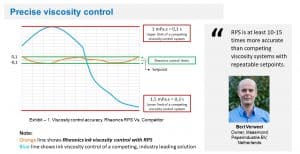

新しいセンサーを購入するときの私の目標は、メンテナンスがほとんどなく、正確でコンパクトなセンサーを手に入れることでした。 精度と信頼性の点で、センサーと制御は私たちの期待/目標を上回り、色の品質、効率、自動化の改善につながりました。 印刷品質管理のためのさまざまなソリューションとテクノロジーを評価、分析、テストした後、RPSは私たちの印刷機に非常に価値のある追加であると思います-それは最も重要な変数-「インク粘度」の制御を非常に簡単で直感的で革新的なものにします精度の。 精度の面で新しいベンチマークを設定します。 RPSは、市場に出回っている他の既存の主要なインク粘度制御よりも少なくとも10〜15倍正確です。

さまざまな粘度を処理する必要がある、かなり多様な箔や紙に印刷します。これまでの経験から、特定の色の強度を得るためにインクをどれだけ希釈する必要があるかがわかります。 多くの場合、さまざまな素材に印刷するために使用される特定の色を使用します。これにより、さまざまな粘度を使用する必要があります。たとえば、紙に特定の色で印刷し(高粘度が必要)、この同じ色を箔に印刷するために使用します(比較的低粘度)。 )。 注文ごとに、色ごとに粘度と使用されたアニロックスシリンダーを記録するため、正しい色濃度にするために処理する粘度が正確にわかっているため、セットアップ時間が短縮されます。

RPSのもう10つの実用的な利点は、実際の蒸発を補うために、粘度制御中に非常に少量の溶媒が投入されることです。 他のほとんどのシステムでは、比較的長い期間で大量の溶媒を投与することによって引き起こされる粘度の変動を回避するために、缶内にかなり大量のインクが必要です。 インク量が多いと粘度が安定します。 RPSの場合、最大4gの量が投与されます。 システムにインクを送り込むには、少なくとも4.5 kgのインクが必要であり、残りのインクがXNUMX kgしかない場合もありますが、非常に少量のインクが投与されるため、粘度は常に安定しています。 これは、注文のために準備する必要のあるインクが少なくなり、生成される残留インクが少なくなることを意味します。 これにより、RPSが独自のものになり、少量のインクが一定の粘度に保たれます。

手動で校正された粘度制御の場合、オペレーターは、異なる容量の異なるアニロックスシリンダーを使用するか、ワニスを使用して色の濃さに影響を与え、セットアップ時間が長くなる傾向があります。

これにより、さまざまな素材で一種の標準化された印刷カラーを実際に実現できます。 これにより、多くの時間を節約できます。 手動で校正されたシステムでは、これを行うのは困難です。 オペレーターは、印刷機をセットアップする前にセンサーを校正するための規律を持っている必要があり、多くの場合、そうする時間がありません。

- RPS は印刷会社に何か独自の提案を提供していると思いますか? 思いますか? Rheonics RPS でフレキソ印刷業界に影響を与えることができるでしょうか?

応答:

まず、これはサプライヤーから校正された唯一のセンサーであり、再度校正する必要はありません。 このセンサーを使用すると、粘度値を保存できるため、自動化が可能になります。 最も重要な変数は、各設定値に対して手動で校正する必要のないセンサーで測定されます。これにより、オペレーターが原因のエラーが排除されます。

の良い比較 Rheonics 市販されているセンサー付きセンサーはレーザー距離計で、石を落として底に落ちるまでの時間を計測することで井戸の深さを測定します。 石と時計を使うと、井戸の深さは 21,3 秒になります。井戸の深さが足りない場合に備えて、時計を持った男が「もう 0,5 秒掘ってください」と言ったり、 Rheonics、数ミリの精度で掘ります。

インクの営業マンや技術者に相談すると、顧客とのトラブルが発生した場合、ほとんどの場合、インクの粘度が非常に高いことが原因です。 同僚が印刷中にエラーが検出された場合でも、通常はインクに溶剤が多量に含まれているため、印刷速度が低下します。oring 力。

粘度が秒単位で表されることを誰もが認める理由のXNUMXつは、正しい単位で測定する「信頼性と再現性のある」センサーがなかったため、代替手段がなかったためです。

私は、RPS システムは印刷機内の安全基準と自動化の可能性を高め、品質、収益性、色の精度と精度、インクと溶剤の消費管理、オペレーターのノウハウと制御、環境への影響の点で印刷会社に新たなベンチマークを設定すると信じています。 私は、これがフレキソ印刷業界に名を残すことになると確信しています。これは、最も重要な印刷変数、つまりインク粘度をプリンターの指先にもたらします。 Rheonics RPS および SRV センサー システムは、次のような重要な利点と独自の提案をもたらします。

技術的利点:プレスの自動化、品質管理、効率、精度、環境

- 市場に出回っている他の同等のシステムと比較すると、インク品質をより厳密に、より正確に(少なくとも10〜15倍)制御できます。

- セットアップ時間の短縮と正確な色濃度–経験とセンサーの再現性に支えられ、ソフトウェアのジョブ構成機能をロードします

- 温度補償粘度:季節変動、または温度(および粘度)に影響を与える可能性のある要因についての心配が少ない

- 蒸発の補償:小さなステップでの溶媒添加の厳密な制御と「高解像度」–すべてが溶媒とインクの節約につながります

- セットアップ時間とセットアップスクラップの削減–オペレーターは、「ジョブの保存」および「ジョブのロード」機能を使用して、以前にロードされたジョブを再実行でき、無駄を削減します。

- 効果的な障害分析とトラブルシューティング–色と品質に関連する印刷のほとんどの問題は、粘度の問題に起因します。 センサーとRPSシステムからのデータにより、効率的な障害検出、包括的な根本原因分析、および効果的な修正措置がシンプルで直感的な方法で保証されます。

- 手動での取り扱いやセットアップと比較して、溶剤の排出量が削減され、スクラップや廃棄物が削減されます。

- インク中の溶剤の最適な使用により、乾燥時間の短縮と溶剤回収の必要性の低減による節約。

インストールと使いやすさ

- コンパクトサイズ:印刷機の設置面積が小さく、環境の影響を受けない–振動など。他の同様のシステムでは、印刷機内に多大な設置作業と設置面積が必要です。 既製のXNUMX/XNUMXインチT型を使用して、センサーをインクホースに直接取り付ける必要がありました。

- ソフトウェアは直感的で使いやすく、価値があります。 それに加えて、粘度と色の濃さの相関関係に関するオペレーターのノウハウを支援するのに役立ちます。現在および将来の仕事に役立つ、インクの動作に関する知識を高めるための賢明な理解と実験が可能になりました。 このソフトウェアはオペレーターと共同で作成されているため、非常にユーザーフレンドリーなインターフェースになっています。 時々、オペレーターは、注文の製造中に粘度がどのように振る舞い、それがどれほど安定していたかを見たいと思っています。

採算性

- 溶剤とインクの消費量の節約(溶剤消費量の記録保持も):革新的なアルゴリズムとシステムの優位性により、制御を強化することで溶剤とインクの消費量を削減できます。

- セットアップ時間の短縮は、生産性の向上と、より多くの印刷ジョブを同時に完了する機能につながります。

- より高品質で利益率の高い仕事(dE <2)を引き受け、収益性を高め、競争力を高める能力

RPSInkSightシステムのいくつかの画像

- Rheonics 印刷機に統合された SmartView コンソール

- プレス内のSRV粘度計のインライン設置を示すいくつかの写真

- スタンドアロン制御キャビネット

すべて Rheonics 製品は、最も過酷なプロセス環境、高温、高レベルの衝撃、振動、研磨剤、化学物質に耐えるように設計されています。

関連記事

FTA Flexo マガジンの特集は、 Rheonics ユーザー事例 – 「粘度の標準化: XNUMX 台のプリンターによるアプローチ」

フレキソ印刷に焦点を当てた雑誌 - Flexo (https://www.flexography.org/flexo-magazine/) は、 Rheonics オランダの顧客拠点にある SRV 粘度計と RPS InkSight マルチステーション インク コントロール ソリューション。 出版物へのリンクを見つけます。

フレキソ印刷の粘度標準化

当社の歴史の中で、回転、落下ボール、落下ピストン、音波など、あらゆるタイプの粘度センサーを適用してきました。 これらのセンサーの類似点は、すべてカップで校正されていることです。この場合、4mmの出口を備えたDINカップです。 それ自体はうまく機能し、より良い代替手段がないために…