ASI マガジン: リアルタイム監視oring 接着剤とシーラントの特性

リアルタイム監視oring 接着剤とシーラントの特性

インラインおよび生産アプリケーション向けの新しい機器

シーラントと熱硬化性接着剤の流動特性を正しく調整することは、高度に自動化された高速生産環境での性能にとって非常に重要です。

たとえば、自動車生産におけるシーラーと接着剤の自動塗布には、予測可能で再現性のある量を塗布し、それらが適切に流れ、最終硬化期間中も所定の位置に留まる必要があります。 印刷業界では、プラスチックフィルムのラミネートは、接着剤の粘度を厳密に制御する必要がある特殊な高速マシンで行われます。 複合プリプレグを作るために繊維繊維やマットに塗布される樹脂は、マトリックス樹脂の正確なステージングを必要とします。

シーラーおよび接着剤の流動特性は、伝統的にレオメーターを使用して測定されます。レオメーターは、正確で一貫した結果を得るために熟練したオペレーターを必要とする繊細な精密実験室用機器です。 レオメーター測定は時間がかかるため、混合前の樹脂成分に使用が制限され、硬化が遅いシステムの場合は混合直後に使用されます。 そして最後に、実験室でのレオメトリー試験の結果は、多くの場合、生産現場での用途が限られています。oringなぜなら、適用されている材料の現在の状態ではなく、過去についての洞察が得られるからです。

振動要素に基づく粘度計は、レオメトリー測定の実行可能な代替手段を提供します。 それらは高速で一貫した読み取りを提供し、特にインラインインストールに適しています。 共振センサーは、シーラント、接着剤、またはその他の流体を運ぶプロセスラインに直接設置でき、流れる流体の特性を監視するために使用できます。または、希釈剤または他の添加剤。 プロセス粘度のこのようなフィードバック制御は、たとえば、フレキソ印刷およびグラビア印刷プラントでの長時間の高速実行中に色の精度を維持するためのよく知られた実証済みの方法です。 [1]

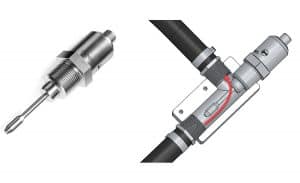

図1.インライン粘度計(左)とインラインアプリケーション用のフローラインアダプターに取り付けられています。

接着剤とシーラントは、非ニュートン流体特性が非常に高いため、粘度の測定と制御に追加の課題をもたらします。 ニュートン流体は、レオメータや粘度計などの回転機器のスピンドル速度に関係なく、同じ粘度を示します。 非ニュートン流体はせん断速度に敏感です。測定された粘度は、回転レオメーターのスピンドル速度、または機械的共振器に基づくデバイスの振動特性に依存します。

ほとんどの接着剤とシーラントには、せん断に依存する挙動が不可欠です。 それらは基材に塗布されるときに自由に流れる必要がありますが、完全に固まるまで、たるんだり、接合部から滴り落ちたりすることなく、所定の位置に留まらなければなりません。 このような材料は、せん断速度に依存するだけでなく、それらを動かすためにある程度の力を必要とする場合があります。 邪魔されていないときは固体のように振る舞いますが、特定のときは 降伏応力 超えると、液体のように流れます。 そして、それらは時間に依存するかもしれません、または 揺変性、剪断された後に残っている流体であり、特定の回復時間後にのみ固体形態に戻る。

レオメーター(および程度は少ないが回転粘度計)は、実験室環境での複雑な非ニュートン流体の挙動を完全に特徴づけることができる一連の測定値全体を提供することができます。 これらの複雑な材料の実際の挙動を予測するためのレオメトリックデータの解釈は困難であり、多くの場合、工業プロセスに容易に適用することはできません。 一方、振動要素に依存するセンサーは、 一点 測定; これらは、多くの場合、回転機器で使用されるせん断速度よりも大幅に高い単一のせん断速度値での見かけの粘度を読み取ります。 このため、共鳴粘度計を使用して非ニュートン流体に対して行われた測定は、通常、回転機器による測定とは一致しません。 XNUMX 種類の機器間で示される粘度にこのような違いがあるにもかかわらず、振動粘度計は粘度計にとって有益であることが証明されています。oring 非ニュートン性の高い流体の粘度の制御。

振動粘度計の利便性と堅牢性により、振動粘度計は監視に最適な XNUMX つの応用分野があります。oring 接着剤とシーラントの管理。 XNUMXつ目はインライン粘度モニターですoring アプリケーター用。 XNUMXつ目はキュアモントoring 材料の混合バッチがポットライフの終わりに近づいたことを検出することが重要なバッチ操作の場合。

インライン粘度モニターoring アプリケーター用

シーラントは、塗布プロセス中に自由に流れる必要がありますが、塗布後に完全に硬化する前に流れたり垂れ下がったりしてはなりません。 これには、材料の有効粘度がせん断依存性が高く、アプリケーターにサービスを提供するラインおよびアプリケーターノズル自体で発生する高せん断速度下で低粘度であり、高粘度、またはディスペンス後の降伏強度が必要です。 。

接着剤とシーラントの流動特性の重要性にもかかわらず、特に高速自動ディスペンスと塗布の場合、接着剤とシーラントの一貫性を監視または制御するために適用されているインライン計装に関する情報はほとんどまたはまったくありません。

Rheonics は、粘度制御が重要な高速ラミネートプレスに SRV インライン粘度計を設置しました。 印刷機のオペレーターがモニター用の回転粘度計を試しましたoring 接着剤の粘度は高くなりますが、乾燥した接着剤によって回転部品が汚れてしまうため、その使用は実用的ではありませんでした。 現在、粘度監視には排出カップが使用されています。oringただし、これらは著しく不正確であり、真のインライン測定ではありません。 それらの使用には時間がかかり、頻繁に測定することが現実的ではないため、粘度、ひいてはラミネート用接着剤の流動特性が必要以上に大きく変動する可能性があります。 次の図に示すように、アプリケーション ローラーは通常、接着剤の開いたトラフ内で動作し、そこから溶剤が常に蒸発するため、問題はさらに複雑になります。

図2.高速ラミネート機の接着剤リザーバー。

フレキソ印刷機やグラビア印刷機の印刷インキの場合と同様に、この段階的な蒸発により媒体の粘度が徐々に上昇し、媒体をほぼ一定の粘度に安定させるために定期的に溶剤を投与する必要があります。

振動粘度センサーには、特定の動作原理に応じて、通常、数百ヘルツから数十キロヘルツまでの周波数で動作する共振器があります。 実際のせん断速度を決定することはできませんが、せん断速度の範囲は高く、ディスペンス装置で見られるものと同等かそれを超えています。 このため、振動粘度センサーは監視に役立ちます。oring 接着剤の粘稠度、および塗布操作中に接着剤がどのように作用するか。

振動粘度計は、流体に浸された機械的共振器に誘発される振動の減衰を測定することによって動作します。 振動粘度計で使用される共振器は、音叉や片持ち梁など横方向に振動するものと、ねじり方向に振動するものの XNUMX つの一般的なカテゴリに分類されます。 横方向の振動は高粘度の流体によってより強く減衰される傾向があるため、ねじり共振器は、シーラントや接着剤で頻繁に発生する高粘度の測定に特に有利です。 また、ねじり共振器はパイプや他の容器の壁への近接性の影響を受けにくい傾向があるため、設置オプションがより柔軟になります。 粘度をアプリケーションシステムとインラインで測定する場合、他のプロセスアプリケーションに比べて流路の直径が小さく、流量が比較的低いことが多いため、機械的にコンパクトであることが有利です。 振動センサーは取り付け時に感度に影響を与える可能性のある反力を生成する傾向があるため、振動バランスが取れているセンサーは、不平衡共振器に影響を与える環境の影響を特に受けません。 Rheonics SRV インライン粘度計は、この特許取得済みのねじりバランス共振器に基づいています。 [2]

Monitoring バッチ混合された接着剤の硬化度

接着剤に関するもう XNUMX つの重要な関心領域は、モニターです。oring 接着剤や樹脂の硬化度のこと。 これは接着剤用途において、メーカーの仕様やプロセスパラメータの調整だけに頼るのではなく、材料の特定のバッチが必要な機械的特性を達成しているかどうかを判断するために重要です。 成形作業では、硬化した部品をいつ型から外しても安全かを判断することが重要であり、複合材の製造では、積層部品がいつ完全に硬化するかを判断することが重要です。

monit 用に多くのメソッドが公開されていますoring 硬化の程度を測定しますが、ほとんどは機械的特性の直接測定ではなく、電気的または光学的特性などの間接的測定に依存しています。 実験的な超音波法も利用可能ですが、硬化プロセス中に超音波の減衰が非常に大きくなる可能性があるため、これらは厳密に制御された条件下での非常に小さなサンプルに限定される傾向があります[3]。 また、超音波測定は通常、メガヘルツの周波数範囲で行われますが、非ニュートン材料の場合、実際の用途で見られるひずみ速度に近いひずみ速度での挙動を反映していない可能性があります。

デバイス、 Rheonics CureTrack™ は現在、次の機関によってテストされています。 Rheonics GmbH. あらかじめ混合された接着剤とシーラントのバッチにおけるゲル化を予測します。 下の図 2 は、臨床試験で使用されている CureTrack 機器を示しています。

図3.サンプルチューブと針先のクローズアップを備えたCureTrack機器

CureTrack デバイスは、 Rheonics 先端にルアーテーパーを備えた SRV 粘度センサーで、従来の使い捨て投与針を接続して感応要素を延長できるようにします。 使い捨てエクステンションを使用することで、センサー自体が接着剤にさらされることがなくなります。 針は簡単に取り外して、ゲル化または硬化した材料と一緒に廃棄できます。

CureTrackは、減衰と楽器の共振器の周波数のXNUMXつの数値を出力します。 減衰は材料の粘度に依存し、周波数は材料の剛性に依存します。 したがって、CureTrackの出力は、材料がゲル化および硬化プロセスを通過する際の粘弾性挙動のスナップショットを提供します。

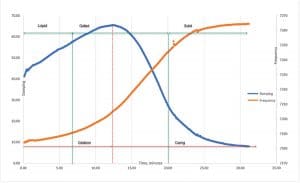

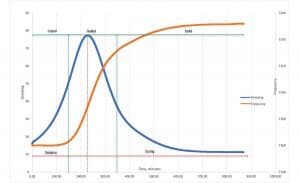

図。 図3および4は、CureTrackによって記録された39つの異なるエポキシシステムの硬化曲線を示しています。 30つ目は、チオールベースの硬化剤であるPacer Technology PT30 Z-Poxy 2017 MinuteEpoxyを使用した消費者向けエポキシ接着剤です。 これは2018分の硬化時間があると指定されており、モデル構築のためにホビーショップで一般的に販売されています。 6つ目は、ウェットレイアップ積層複合材料に使用されるアミン硬化システムであるEpolam100硬化剤を含むAxsonEpolam30樹脂です。 定格ゲル化時間は、ラミネーションプロセスで23°CでXNUMX:XNUMXの樹脂/硬化剤の重量比でXNUMX時間です。このプロセスでは、表面積が大きいため、発熱による加熱と硬化プロセスの加速が制限されます。

図4.速硬化性の民生用エポキシ接着剤PacerPt39Z-PoxyのCureTrack硬化曲線。 プロットは、接着剤の液相、ゲル化相、および固体硬化相を使用したCureTrackの減衰と周波数を示しています。

図5.低速硬化エポキシラミネート樹脂Epolam2017樹脂と2018硬化剤を100:30の重量比で使用したCureTrack硬化曲線。 プロットは、樹脂の液相、ゲル化相、および固体硬化相を示しています。

したがって、差し迫ったゲル化の主な指標は、示された粘度の急激な上昇と、それに続くセンサーの共振器の共振周波数の増加です。

これらの曲線は、XNUMXつの異なるプロセスとXNUMXつの領域を示しています。

プロセスはゲル化と硬化です。 ゲル化は、樹脂の粘度と剛性の両方の上昇を反映して、減衰と周波数の上昇を特徴とするプロセスです。 材料は液体からゲル化状態に移行しています。 減衰の減少と剛性の増加を特徴とする硬化は、ゲル化に続くプロセスであり、材料を高粘度の粘着性の塊から剛性のある固体に変換します。 これらのプロセスは、ゲル化および硬化中に材料が移動するXNUMXつの状態も定義します。

- 材料の剛性が非常に低い液体領域は、CureTrackの共振器の低く比較的一定の周波数に反映されます。 この領域では、粘度も比較的低く、減衰の値が低いことで示されます。

- 材料の剛性と減衰の両方が急速に上昇しているゲル化領域。 この領域の材料は粘着性があり、粘度が最大に達し、凝固が始まる前にゲル化プロセスのピークを示します。より硬くなり、最終硬化前にゴム状の塊を形成します。

- ソリッド領域。 ダンピングは再び低く、比較的一定の値に減少しました。 共振器は現在、主に材料の弾性せん断を生成しており、粘性力による散逸はほとんどありません。

XNUMX組の曲線は、CureTrackがゲル化プロセスの開始を感知する能力を示し、硬化プロセス全体の追跡を可能にする定量的データを提供します。

シムキン 【4] 接着剤硬化モニターの状態をレビューした優れた記事を公開しましたoring。 彼は、監視には多くの方法があるものの、oring ゲル化時間は入手可能ですが、市販の機器ベースと標準が一般的に欠如しているため、さまざまな測定方法間の一致が見られません。

シムキンが論じている方法のほとんどは、誘電分析などの間接的な方法であり、その機械的特性と相関する樹脂システムの特性を測定しますが、樹脂の用途で機能的に重要な特性を直接測定することはありません。システム。 この意味で、ゲル化や凝固などの特性を直接測定する測定技術は、樹脂の状態に関する即時の直接的なフィードバックを提供します。

CureTrackテクノロジーのアプリケーション

樹脂システムの機械的特性の直接測定は、実験室と工場フロアの両方でアプリケーションがあり、生産環境で樹脂が混合、塗布、硬化されます。

研究室では、CureTrackテクノロジーなどの堅牢な機械的分析ツールを研究開発と品質管理の両方に使用できます。 研究開発ラボでは、新しい樹脂や配合物の硬化特性を分析するために使用できます。 そのシンプルさと、安価で使い捨ての検知素子の使用により、高価なセンサーを損傷したり、除去が困難な残留物の大規模で時間のかかる洗浄を必要としたりするリスクなしに、多数のサンプルを経済的に分析できます。 品質管理の目的で、混合樹脂サンプルは、時間のかかる準備やクリーンアップなしで実験室で監視できます。

同様に、品質管理の目的では、テクノロジーの堅牢性により、品質管理の向上を図ることができます。oring 実験室で分析するためにサンプルを採取する必要がなく、混合生産バッチを工場現場に送り込むことができます。 CureTrack などの機器を樹脂バケットに直接挿入して、生産の進行に応じてその状態を監視し、ゲル化が近づいたときに警告アラームを発することができます。残った材料は固化する前に廃棄する必要があります。

今後の技術開発もmonitに重点を置くoring 実際の生産シナリオでのゲル化。 たとえば、プローブの先端を樹脂を注入したレイアップの表面に接触させて、マトリックス材料の状態を監視することができます。 あるいは、プローブの先端を、注入された成型部品に制御された深さまで挿入し、ゲル化が始まると取り外すこともできます。

温度は硬化速度を決定する重要な要素であるため、CureTrack にはプローブ先端の温度を測定する温度センサーが組み込まれています。 ゲル化と硬化が測定されている場所の温度を正確に測定できるため、両方の監視が可能になります。oring 樹脂の温度、および硬化プロセス中の発熱の追跡。

参考文献

- 印刷アプリケーションでのインライン粘度計の使用に関する情報へのリンクは、次の場所にあります。 https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- 資料 2013, 6, 3783-3804; doi:10.3390/ma6093783 資料 ISSN 1996-1944 www.mdpi.com/journal/materials Review Monitoring 熱硬化性樹脂の硬化状態(超音波検査)フランチェスカ・リオネットとアルフォンソ・マッフェッツォーリ

- ISSN 1070-3632、Russian Journal of General Chemistry、2016年、Vol。 86、No。6、pp。1488–1493。 Pleiades Publishing、Ltd.、2016.Original Russian Text AA Shimkin、2014、published in Rossiiskii Khimicheskii Zhurnal、2014、Vol。 58、Nos。3–4、pp。55–61。

作成者

概要

接着剤およびシーラント業界に焦点を当てた雑誌 – ASI は、 Rheonics インライン粘度計 SRV および Rheonics CureTrack™ は現在テスト中です Rheonics。 この記事では、接着剤およびシーラント業界の用途における研究開発、実際の生産シナリオ、品質管理の目的に特に焦点を当てて、技術と動作原理について説明します。

パブリケーションへのリンクを見つけます。

関連アプリケーションノート

配合、試験、塗布におけるシーラントと接着剤の粘度とレオロジー

接着剤とシーラントは、建設、製造、メンテナンスのシステムの接合、保護、シーリングに広く使用されています。 この業界は、限られた原材料(石油の備蓄)と合成化合物の悪影響のために課題に直面しています…