自動粘度モニターによる高品質の「環境に優しい」コーティングoring と制御

自動粘度モニターによる高品質の「環境に優しい」コーティングoring と制御

抽象

既存および新興市場におけるコーティング業界の課題は、コーティングの塗布コストを削減し、コーティング材料の使用を最適化し、材料をリサイクルし、極めて予測可能で堅牢なコーティングを提供することです。 粘度はコーティングの重要な特性であり、コーティング材料の品質と塗布プロセスの両方を保証するために重要です。 モニトoring 完全なエコシステムを通じてコーティングの粘度を制御することで、コーティングに非常に求められる 4.0 つの特性、つまり一貫性と厚さを実現します。 ファクトリーオートメーション/インダストリーXNUMXソリューションは、インライン粘度計を利用して、最高品質のコーティング性能を提供するだけでなく、より資源効率が高く、経済的で環境に優しいコーティングプロセスに貢献します。

概要

工業用コーティングは、耐食性と耐摩耗性、UV保護から、熱および電気絶縁、外観の向上まで、さまざまな機能を実行します。 コーティングの市場は、工業、自動車、船舶、コイル、包装、輸送、建築材料を含む複数のセクターにまたがっています。 新規および新興市場では、厳密に制御された性能特性を備えた最先端のエンジニアリングコーティングソリューションが必要です。 既存および新興市場のコーティング業界における課題は、パフォーマンスを最適化し、廃棄物と環境への影響を減らしながら、コストを削減することです。

図1。 コーティング用途の例

広大なアプリケーション分野と最終用途セクターからの需要の高まりにより、この業界は効率、リードタイム、および容量使用率を改善するための新しい方法を探しています。 セクター全体の業界リーダーは、自動化、産業用モノのインターネット(IIoT)、シミュレーション技術などのより高度なテクノロジーの採用に向かっています。

コーティングの適用

コーティングおよび仕上げプロセスは、高度な技術を使用して、プロセス効率を最大化し、環境規制に適合しながら、耐久性のある表面、高品質の仕上げを生成します。 表面仕上げの一貫性、製品の品質、多様性は、顧客満足を確保する上で重要な役割を果たします。 コーティングの量と品質は、製造、販売、保守のコストに大きく直接影響します。

コーティング材料の粘度は、一貫性を達成するための中心です。 これは、流体中のコーティング固形物の濃度の効果的な指標であり、フィルムの厚さと均一性の基礎となります。 性能パラメータはすべて、塗布点での液体コーティングの粘度に依存します。 これらには、コーティングフィルムの構築、転写効率、コーティングの厚さと堆積、色の一致、仕上げ面の品質、および耐薬品性が含まれます。 粘度は、コーティングの厚さと接着性に影響を与える主な要因です。 適切な粘度制御により、コーティングの品質と寿命が保証され、コーティングプロセスの品質と生産性に対する最高の要求を満たすことができます。

典型的なコーティングシステムには、ベースストックと補給液の供給、攪拌混合タンク、ポンプ、アプリケーターへの供給ライン、アプリケーター自体、および混合タンクへの戻りラインが含まれます。 アプリケータは、ディップ、ロール、スプレー、スパッタ、フロー、または他のプロセスを利用することができます。 コーティング液の粘性が十分でない場合、製品のコーティングは保護を提供するのに十分な厚さではない可能性があります。 ただし、粘度が低すぎると、垂直面にフィルムのたるみが生じ、コーティングに凹凸が生じます。 これには、複雑なレオロジー特性を備えた仕上げが必要です。 それらは、噴霧中は低粘度であり、材料がコーティングされる表面に着地するときははるかに高い粘度でなければなりません。 さらに、コーティングの粘度は温度に依存するため、仕上げ品質を維持するには、コーティング材料の粘度を周囲の塗布温度に補償する必要があります。

塗料粘度モニターの現状oring そして制御

粘度は通常、実験室でブルックフィールド型粘度計や高精度レオメーターなどの回転機器を使用して測定されます。 これにより、コーティング材料のレオロジー特性を特徴づけるために不可欠な厳密な温度制御が可能になります。 ただし、これらの測定は、生産現場から引き出されたサンプルに対して実行されるため、分析に数時間または数日かかる場合があるため、現在適用されている材料の実際の状態を測定できない場合があります。

生産現場では、粘度は通常、フォードや同様の排出カップなどの漏斗状のデバイスからの流れのタイミングを計ることによって測定されます。 オペレーターはカップに製剤を充填し、カップが空になるのに必要な時間を測定します。 時間が長いほど、粘度が高くなります。 これは通常15分以上の間隔で行われるため、粘度の偏差は、かなりの量のコートがすでに塗布された後にのみ検出できます。 また、カップ測定の温度管理は不可能ではないにしても困難であり、測定値と実際の粘度との間に大きな差異が生じる可能性があります。 このようなオフライン測定では、温度変化、混合変動、蒸発による粘度変化をキャプチャできません。

材料温度の変動は、コーティング材料の粘度変化につながり、構造の違いやたるみを引き起こします。 ほとんどの塗料システムでは、含まれているバインダーと顔料の成分が沈降する傾向があります。 不均一なコーティング材料は、必然的に不十分なコーティング結果につながります。 沈殿したコンポーネントは、詰まりやラインの段階的な詰まりにつながる可能性があります。 フレーク状のコート成分は、コートフィルムの汚れを引き起こします。 制御が困難な変動は、不正確な膜厚をもたらし、その結果、許容できない視覚的または他の性能特性を伴う、品質の悪い使用できない最終製品につながる。

表1。 典型的なコーティングの欠陥のいくつかとその原因

| 問題 | 説明 | 目的 | ソリューション |

|---|---|---|---|

| オレンジの皮 | オレンジの皮のように表面が不均一に見える | ノズルが表面から離れすぎている。 ショップの温度が高すぎて粘度を変更できません。 スプレーノズルが目詰まりしています。 | インライン粘度測定は目詰まりを報告し、温度補償された粘度は問題を回避します |

| まだらの表面 | 不均一な外観(一般的に金属コーティングに影響します) | 塗装前に塗料が完全に混ざっていない | インライン粘度測定は、測定の大きな変動を示します |

| 実行またはたるみ | 塗装面にコーティングが均一に付着しない | 塗料の乾燥が遅すぎ、仕上げコートが厚すぎます | 粘度は設定値よりも高く表示され、自動モードでは粘度が修正されます |

| カラーバリエーション | 塗装/コーティングされたユニット間での色の一貫性の欠如 | 粘度の効果的かつ継続的な制御の欠如によるコートの一貫性のない不規則な特性 | 粘度モニターoring 粘度の大きな変動として表示されますが、自動制御により問題が完全に回避されます |

| ソルベントポップ | ウェットフィルム内の過剰な溶剤/閉塞空気の保持。これは、表面から噴出することによって逃げます。 | 適用前のコーティング配合物の粘度と温度の不正確な制御 | 粘度の自動制御により、過剰な溶媒の使用が回避され、閉じ込められる可能性が低くなります。 |

| 空気の閉じ込め | 溶剤の飛び出しや泡に似ています | 不十分な監視oring 塗装ラインの状態 | インライン粘度計は、オペレーターに状態を警告します |

| 水疱 | オーブン硬化中のフィルムの表面近くの気泡で、表面を突き破ることはありません。 | フィルムの表面の粘度が高レベルに増加し、揮発性溶媒を低レベルでトラップします | 溶剤の使用を最適化し、インライン粘度計を介してコーティングの正しい粘度を確保することで、この問題を回避できます |

救助のためのインライン粘度測定

幸いなことに、リアルタイムのインライン粘度測定と制御を可能にするソリューションが利用可能であり、プロセスの変動を発生時に検出できるようになります。 溶剤やコーティングの追加、温度変化、蒸発による粘度の変動は、コーティングの品質に影響を与える前に自動的に補正できます。 連続粘度計oring コーティングプロセスを最適化するためにプロセスパラメーターを戦略的に変更するために、コーティング材料と溶剤の消費量、および膜の厚さと品質とを相関させることができます。 インライン粘度制御により、排出カップを使用した従来のオフライン測定と比較して、製品の品質が向上し、歩留まりが向上し、コーティングおよびコーティング溶媒の使用量が大幅に節約され、コーティングプロセスのダウンタイムが最小限に抑えられます。

溶剤の蒸発、混合タンクへの新しいコーティングまたは溶剤の添加、および沈降により、コーティング材料の粘度が変化し、コーティングの欠陥またはコーティングと溶剤の過剰消費が発生する可能性があります。

温度も粘度を決定する上で重要な変数です。 残念ながら、実稼働環境の温度は十分に制御されていないことがよくあります。 コーティング中の固形分を反映する粘度は、温度変化にもかかわらず正確でなければなりません。 カップの測定には温度測定も制御もないため、実際の噴霧温度と直接比較することはできません。 これにより、プロセス温度が変化するにつれてコーティング品質が変化する可能性があります。

コーターによるリアルタイム粘度管理の採用の推進要因

コーティング用途で粘度管理を重要にするXNUMXつの重要な要因があります。

- 最終製品 品質: コーティング品質が悪いと、コーティングの望ましい特性(仕上げ面の品質、コーティングの堆積、保護特性、化学反応性)に悪影響を与える可能性があります。 これらの特性はすべて、コーティングプロセスがどの程度適切に制御されているかに依存するため、粘度を制御することが重要です。

- 廃棄物を削減することによるコストの削減: 過剰混合は、最終製品の品質だけでなく、廃棄物の成分、原材料、時間、エネルギーにも影響を与える可能性があります。 混合プロセスでの粘度管理により、エンドポイントを確実かつ正確に特定できるため、原材料の消費量、エネルギー使用量、廃棄物、廃棄物を大幅に削減できます。

- 効率性: 手間のかからないリアルタイム監視oring 粘度の向上により、コーティングの変化に対する反応が遅れることが多い、コストと時間のかかる実験室分析が不要になります。コーティングプロセス全体で一貫性を確保することで、不良率が大幅に減少し、コストと時間を節約しながら利益率を向上させることができます。

- オートメーション: 自動監視oring また、コーティングの準備と塗布プロセスを制御することで、エラーが発生しやすい手動のサンプリングとテストのステップが不要になり、オペレーターが最終製品の品質に集中できるようになります。

コーティングアプリケーションには、正確でリアルタイムのインライン粘度測定と制御のための高度なプロセス技術が必要です

インライン粘度測定では、センサーの読み取り値をプロセス粘度の監視と制御に使用される情報に変換する測定および制御システムと組み合わせた、コンパクトで堅牢な粘度センサーが必要です。

インライン測定に特に適用できることが証明されている技術は、コーティング材料の粘度によって振動が減衰する機械的共振器を利用しています。 共振センサーに接続された電子システムは、その減衰を測定し、これを粘度値に変換します。 さらに、粘度センサーに取り付けられた温度検知装置は、粘度測定の時点で正確にコーティング材料の温度を測定します。

共振センサー技術は、インラインコーティング監視に独自に適合したソリューションを提供します。oring そしてコントロール。 これらは、信頼性が高く正確な測定のための多くの要件を満たしています。

- 堅牢性–プロセスパラメータの幅広い変動に対して精度と再現性を維持します。 それらは、実験室の粘度計やレオメーターに典型的な回転部品や狭いギャップがありません。 さらに、それらは高レベルの振動と衝撃のある環境で動作することができます。

- オペレーターの独立性–排出カップと実験器具の両方で、信頼性が高く再現性のある測定を維持するために熟練したオペレーターが必要です。 適切なトレーニングと細部への注意がなければ、オペレーターに依存する方法は、コーティングプロセスの厳密な制御を維持するために一般的に信頼できません。

- 自動監視との互換性oring および制御システム – インダストリー 4.0 方法論の実装には、測定システムと既存のプラント技術とのシームレスなインターフェースが必要です。 共振粘度計システムは、Modbus、EthernetIP、CANOpen、Profinet、JSON、機械によるデータの直接取得のための OPC UA などの業界標準プロトコルを実行するイーサネット、RS4、および CAN バス インターフェイスを介した 20 ~ 485 mA 電流ループまでの幅広い出力オプションを提供します。 PLC および工場の SCADA システム。 対照的に、オフライン方法では、中間段階でオペレーターが粘度値を手動で入力する必要があり、このプロセスでは失効やエラーが発生しやすく、プロセスの完全なトレーサビリティが確立されません。

- 厳密な温度制御–優れた共振センサーでは、温度測定が検出要素に統合されています。 これにより、実験室の条件下ではなく、粘度測定の時点でコーティング材料の特性評価が可能になります。

- 簡単なメンテナンス–最先端の共振センサーは、密閉された機械的に堅牢なセンサー要素をコーティング材料にさらします。 それらには隙間や空洞がなく、定置洗浄(CIP)するか、溶剤に浸した布で拭くだけで簡単に取り除くことができます。 センサーが清潔で汚染がないかどうかを示すセルフチェックシステムと組み合わせて、ライン内のセンサーを洗浄できるシステムも利用できます。

- 費用対効果–流出カップと比較して比較的高い初期費用にもかかわらず、インライン共鳴測定システムは、特に熟練した検査技師の経常費用が方程式に考慮される場合、一般的な実験器具よりも一般的にはるかに安価です。 これらのインライン粘度計の生涯コストは、人件費を考慮すると、手動カップよりも大幅に低くなっています。

これらの利点を提供する共振センサーの例は、 Rheonics SRV インライン粘度計 (以下の図 2 を参照)

そのコンパクトなフォームファクタにより、塗布ポイントに近いコーティングラインに直接取り付けることができます。 その本質的に高いせん断速度は、典型的な塗料システムの高せん断プラトーにまで達し、スプレー塗布に典型的な流動条件下でのコーティングの挙動を正確に予測する測定値を生成します。

図2。 インライン粘度計 SRV (出典: rheonics)

粘度と温度:密接な関係

ほぼすべての液体の粘度は温度に大きく依存します。 厳密かつ正確な温度制御がなければ粘度測定は意味がありません。 このため、実際的な粘度測定点にできるだけ近い温度で流体の温度を測定することが重要です。 などの楽器 Rheonics SRV には正確な温度測定機能が検出素子に組み込まれているため、すべての粘度測定値には温度値が伴います。

粘度測定の正確なポイントで流体温度を測定することには、さらなる利点があります。 インライン粘度計で粘度を測定しながら、コーティングラインで予想される範囲で温度を変化させることにより、コーティングの粘度と温度の関係を特徴づけることができます。 得られた測定値を使用して、この範囲内の任意の温度での流体の粘度を、この範囲内の他の任意の温度での測定値から計算できるようにする式を導き出すことができます。 したがって、いわゆる 温度補償粘度 実際のプロセス温度に依存しなくなります。 温度補償粘度は、顔料の負荷や溶媒濃度など、それ自体が温度に依存しない非常に関連性の高いプロセスパラメータを反映しているため、重要です。

信頼性の高い粘度測定により、インダストリー4.0統合の予測制御が可能になります

コーティングラインをインダストリー4.0標準に引き上げる際の重要な要素には次のものがあります。

- 自動化された是正措置によるコーティングの一貫性

- 生産、コンプライアンス、製品の出所における新製品のバリエーションに対処する際の敏捷性

- ビッグデータは、効率を高めるための基本的な意思決定に確固たる証拠を提供します

- 相互接続と情報の透明性により、オペレーターは生産施設の内外で意思決定を行うことができるため、意思決定の分散化が可能になります。

- 炭素排出量の削減–コーティングプロセスを最適化すると、材料の使用量、エネルギー消費、廃棄物が削減されます–これらすべてがコーティングプロセスのCO2バジェットを大幅に削減します

- 一般的なインライン粘度計の投資収益率(ROI)は、3〜6か月程度です。

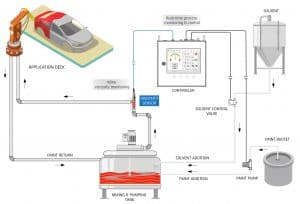

図3。 回路図 粘度計のインライン積分を示しています およびコントローラー 自動車の塗装/コーティングプロセスで。

より高い精度、信頼性が高く機敏なコーティングプロセス制御に向けて

共振粘度センサーは、多くの場合、従来のPLCベースの制御システムとペアになっています。 これらは通常、最新のインダストリー4.0互換センサーシステムに必要なすべての利点を利用しているわけではありません。

たとえば、より洗練されたシステムでは、共振センサーによって提供される高精度で再現性の高い測定を利用して、実際の測定値をコーティング材料のデータベースおよび確立されたジョブパラメータと照合することにより、コーティングパラメータの「ロックアンドロード」設定を可能にすることができます。 そのようなシステムの XNUMX つが、 Rheonics ViscoLock ソフトウェアを備えた CoatControl により、複数のラインで同時にコートの温度補償された粘度をオンライン制御できます。 工場フロア全体に広がる単一のダッシュボードから複数のセンサーを管理できます。 連続リアルタイム粘度測定を使用したコントローラによる注入システムの自動化により、工場内の複数のラインにわたるコーティングの一貫性を、さまざまな温度や蒸発条件下でも実現できます。 コータは最終的に、あらゆるコーティング作業の完全な追跡を達成できるようになります。

まとめ

最新のセンサーおよび制御システムは、インダストリー4.0の要件に準拠するようにコーティングプロセス制御を進歩させます。 正確で信頼性の高いインラインセンサーと高度なオンライン制御システムを組み合わせることで、生産性と環境基準への適合性を高めながら、粘度制御を高速自動コーティングラインに必要な基準に引き上げることができます。 このようなシステムは、この分野での将来の開発に開放されており、変化するコーティング配合への機敏な適応とアプリケーション技術の改善を可能にします。

参考文献

- 品質と安全性を維持しながら、効率、生産性、敏捷性、柔軟性の向上、塗料およびコーティング製造装置の進歩を強調します。 https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- 塗料用途に最適な粘度: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- SRVの動作原理: https://rheonics.com/whitepapers/

- コーティング業界の持続可能性に関する最新情報– https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/