- 段ボール製造におけるリアルタイムのインライン粘度測定は、継続的な品質管理、無駄の回避、およびエネルギー消費の最適化に不可欠です。

- 澱粉接着剤は複雑なレオロジー挙動を示し、その粘度は異なるバッチ間であまり安定していません。 粘度測定機器は、一貫した擬塑性およびチキソトロピー挙動を確保しながら、デンプン接着剤の塗布を測定および最適化するために重要です。

- 粘度は、PSD(Particle Size Distribution)の重要な指標であり、柔軟性、強度、および使いやすさに影響を与える特性です。

段ボール市場–eコマースに牽引されて急成長

段ボール産業は4%以上のCAGRで急速に成長しており、115年には176億2019万トン以上の量がXNUMX億ドルを超えています。

段ボールで作られたパッケージは、環境に優しく持続可能なものと考えられています。 天然原料(木材パルプ、でんぷん接着剤、80%再生紙)のみが含まれているため、100%再生可能、リサイクル可能、生分解性です。 インクは主に水性であるため、段ボールの加工や印刷の工程でも環境にやさしいです。

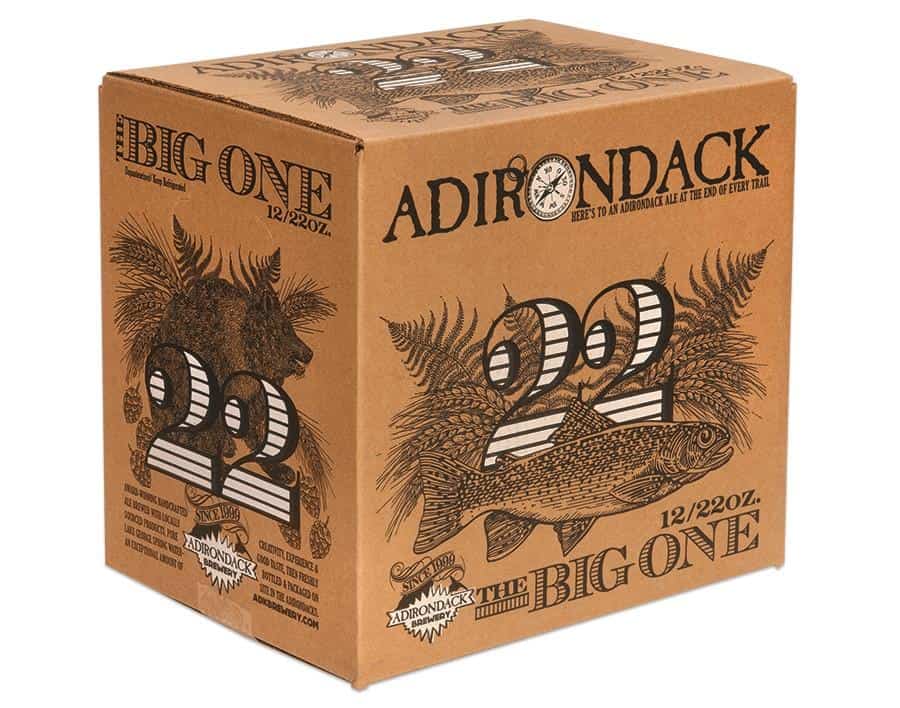

軽量のマイクロフルートから頑丈なマルチウォールボックスまで、段ボール業界で製造されたボックスには多くの種類があります。 低コストで高性能な段ボール箱は、機械、電気製品、果物や野菜など、さまざまな種類の製品を梱包するための多目的な手段であり、内容に関する情報や広告を提供する手段でもあります。

段ボール箱は複数の要求を満たす必要がありますが、それはすべて、段ボールの上に丈夫で平らな板を作ることから始まります。

紙の選択は重要ですが、接着剤とその塗布は、段ボール機の端で最高の段ボールを得るのに重要です。 さまざまなボードで効果を発揮するには、接着剤は、高品質の接着と高い生産性を維持しながら、用途が広い必要があります。 ライナーと媒体の間の接着は、内容物を外界から保護し、ボックスがそのライフサイクルを通じて完全性を維持できるようにするための強度とクッション性を提供するために強力でなければなりません。

すべてのでんぷん接着剤は、でんぷんの特殊な特性に基づいています。熱にさらされると、でんぷんの顆粒がゲル化するにつれて、でんぷんスラリーの粘度が非常に急速に上昇します。 臨界温度で発生するこの高粘度は、粘着性の現象を引き起こします。

澱粉が適切に機能するためには正しい粘度が重要であるため、 粘度制御 次のような多くの段ボール製品で、これらの接着剤の一貫性と性能を向上させるのに役立ちます。

- 配送ケース

- 段ボールシート

- 小売マーチャンダイジング

- 自動車および産業用パック

- 食品包装

- 製品ショーケース

製品ショーケース(出典: BCI)

段ボール製造におけるプロセス制御の必要性は何ですか?

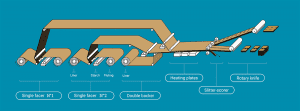

紙の製造に続いて、段ボールは世界でXNUMX番目に大きな非食品澱粉の用途であり、フルーティングとライナーの間の接着剤として使用されます。 多くのでんぷん接着剤には、ホウ砂や苛性ソーダなどの添加剤とともに、未修飾の天然でんぷんが含まれています。 ゼラチン化された澱粉は、未調理の澱粉スラリーを運び、沈降を防ぎます。 このような接着剤は不透明なSteinHall接着剤と呼ばれます。

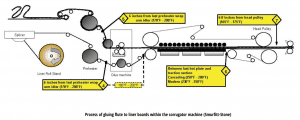

ミディアムフルートの先端に接着剤を塗布した後、ライナーと呼ばれる他の紙の部品を接触させて接着します。 次にこれを強火で乾燥させ、接着剤中の未調理のでんぷんの残りを膨潤/ゼラチン化します。 この糊化は最終硬化反応を提供し、接着剤を段ボール製造用の高速で強力な接着剤にします。

ホワイトペーパー–段ボール箱とでんぷん(tuthillpump.com)

箱の中の製品の品質と完全性は、パッケージの安定性に依存しています。 また、箱の中身を保護する能力は、接着剤の強度と適切な塗布に依存することがよくあります。

澱粉塗布粘度制御ソリューションは、接着剤の各バッチが適切な一貫性を持ち、フルートをライナーに接着する際に適切な量と位置で塗布されるようにするのに役立ちます。 インライン粘度計は、接着剤層の正しいデンプンの厚さを最適化し、一貫して維持するために使用されます。

手動の粘度測定方法または粘度を適切に制御しない他のアプローチを使用すると、段ボールの製造プロセスで次の問題が発生する可能性があります。

- ソフトボード

- 重い接着剤の筋

- 洗濯板の外観

- 傾いた波形

- むらのある接着

- ゆるいエッジ

- 水疱

- 接着されていないコンポーネント

- スリングまたはドリブル

生産現場でカップを使用した手動粘度測定

粘度と密度モニターの重要性oring 高品質でんぷんの付着を確保するための制御

段ボールの製造は接着力に大きく依存し、品質に最も大きな影響を与えます。 最終的に接着の質を決定するのはでんぷん接着剤の質です。 粘度はでんぷん接着剤の重要な指標であり、粘度の量は段ボールの接着に直接影響します。 安定した粘度は、でんぷん接着剤の良好な接着特性を確保する唯一の方法です。

でんぷん接着剤の成分と製造

でんぷん/接着剤の粘度が最適範囲外の場合、欠陥が生じ、中間製品と最終製品の品質が低下します。 十分な粘度の接着剤は、毛布や紙の含浸を防ぎ、それによってそれらの品質を向上させます。

段ボール植物用のでんぷん接着剤のほとんどのレシピは、次のもので構成されています。

- スターチ

- ボラックス

- 苛性

- 水

これらの成分を混合して加熱し、目標粘度を達成します。 澱粉の粘度に影響を与える要因は、澱粉の種類と品質、酸化剤の投与量と酸化時間、酸化温度、糊化剤NaOH(水酸化ナトリウム)の投与量、ホウ砂の投与量、水の比率と貯蔵温度、時間と環境です。 でんぷんの製造/配合中に正しく調整するための非常に多くのパラメーターと成分があるため、バッチの一貫性を確保するために最終製品(でんぷん)を監視するために迅速に投資を回収します。

粘度は、 粒度分布。 粒度分布の変化は、密度、レオロジー、層の厚さなどの特性に影響を与える可能性があります。 でんぷんの粒度分布に関連する特性は、例えば、 (段ボール)段ボールの柔軟性、強度、使いやすさ.

でんぷん糊はポリマー製品ファミリーに属します。 デンプンには 20 種類のグルコース ポリマーがあります。直鎖状および螺旋状のアミロースと分岐状アミロペクチンです。 植物に応じて、デンプンには 25% ~ 75% のアミロースと 80% ~ XNUMX% のアミロペクチンが含まれます。 アミロース画分は実際には水に溶けないため、最終的には水素結合によって結晶性の凝集体を形成します。これは老化またはセットバックと呼ばれるプロセスであり、粘度が不安定になります。 複雑なレオロジー挙動を示します。 インライン粘度モニターoring でんぷん配合物が劣化したり、塗布に最適でない場合にそれをキャッチできます。

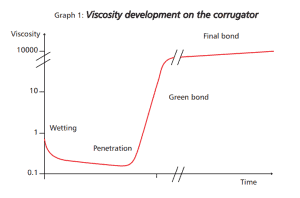

グラフ1は、澱粉ベースの接着剤がフルートの先端に塗布され、ライナーと接触した後の粘度の変化を示しています。 (出典:ロケット)

入荷する材料の検査と接着剤、接着剤、ペースト、ホットメルトの塗布を自動化するのはなぜですか?

接着剤には、粘性のある液体、ペースト、結晶性および非晶性の固体など、さまざまな種類があります。 さらに、接着剤は通常、カートリッジ、ペール缶、ドラム缶、トートバッグ、ペレット、およびブロックにパッケージされています。 製造プロセスでは、接着剤容器からディスペンシング装置に接着剤が安定して流れ、継続的に稼働し続けることが重要です。 ホットメルト接着剤は室温で固体であるため、通常、スクープによってボックスから手動で取り出し、溶融装置に追加して溶融プロセス中に分散させます。

注意深く監視しないと、手動での取り扱いはオペレーターに追加の作業を引き起こし、取り扱い中に汚染のリスクを冒し、流出やプロセスのダウンタイムの可能性さえも残します。 ホットメルトを安定して消費することで、接着剤の熱履歴も最小限に抑えられ、製造プロセスで最高のパフォーマンスと品質が実現します。

段ボールプロセスにおける粘度自動化の利点

接着剤の供給を自動化するソリューションは、次のようなメリットと迅速なROIを実現するメーカーが増えるにつれて、人気が高まっています。

- 効率性: 自動化された機器の非常に正確な性質により、プロセスの需要に合わせて適切な量の接着剤が確実に供給されます。

- 信頼性: 自動化されたフィーダーは、シフトパターン、ダウンタイム、生産速度に関係なく、生産ラインへの正しい接着剤の一貫した流れを保証します。 本質的に閉じたシステムは、汚染物質を回避し、無駄を減らし、機器のメンテナンスを最小限に抑えます。

- 安全性: 自動供給システムを使用し、ホットメルト接着剤の手動処理を排除することにより、高温の材料や機器への潜在的な暴露を減らします。

- 運用コストの削減: オペレータが監視に費やす時間を短縮oring エラーやダウンタイムの可能性を減らして接着剤タンクを充填します。

- デジタル化: 設備監視oring センサーは追加のプロセス データを提供し、最適化と問題の特定を可能にして効率を向上させます。

Rheonics' 包装におけるでんぷん糊の品質管理と保証のためのソリューション

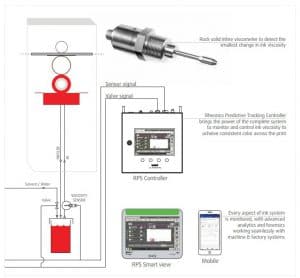

自動化されたインライン粘度測定と制御は、オフライン測定法やサンプル採取技術に頼ることなく、製造プロセス中に粘度を制御し、複数のバッチにわたって重要な特性が要件に完全に準拠していることを確認するために非常に重要です。 Rheonics プロセス制御と最適化のための次のソリューションを提供します。

粘度および密度計

- 列をなして 測定値: Rheonics' SRV は、あらゆるプロセスストリーム内の粘度変化をリアルタイムで検出できる広範囲のインライン粘度測定デバイスです。

- 列をなして 粘度と密度 測定値: Rheonics' SRD は、密度と粘度を同時に測定するインライン測定器です。 密度測定が運用にとって重要である場合、SRDは、正確な密度測定とともにSRVと同様の運用機能を備え、ニーズに応えるための最良のセンサーです。

統合されたターンキー 品質 管理

Rheonics は、以下で構成される品質管理のための統合ターンキー ソリューションを提供します。

- 列をなして 測定値: RheonicsSRV –流体温度測定を内蔵した広範囲のインライン粘度測定装置

- Rheonics プロセスモニター:上級 予測追跡コントローラー プロセス条件のリアルタイムの変化を監視および制御する

- Rheonics レオパルス 自動 dウシン語:設定された粘度制限で妥協することなく、バイパスバルブまたはポンプを自動的に作動させて混合成分を適応的に投与するレベル4自律システム

SRVセンサーはインラインに配置されているため、粘度(およびSRDの場合は密度)を継続的に測定します。 アラートは、オペレーターに必要なアクションを通知するように構成できます。または、管理プロセス全体を次の方法で完全に自動化できます。 RPTC (Rheonics 予測追跡コントローラー)。 製造プロセス ラインで SRV を使用すると、生産性と利益率が向上し、規制への準拠が達成されます。 Rheonics センサーはコンパクトなフォームファクターを備えており、簡単な OEM および後付け設置が可能です。 メンテナンスや再構成は必要ありません。 このセンサーは、特別なチャンバー、ゴム製シール、機械的保護を必要とせず、取り付け方法や場所に関係なく、正確で再現性のある結果を提供します。 SRV と SRD は消耗品を使用せず、再校正も必要ないため、操作が非常に簡単で、生涯にわたるランニングコストが非常に低くなります。

プロセス環境が確立されると、通常、システムの完全性の一貫性を維持するために必要な労力はほとんどありません。オペレーターは、次のような厳密な制御に頼ることができます。 Rheonics 生産品質管理ソリューション。

よく見る Rheonics 水性接着剤を使用したラミネーターで動作する SRV

優れたセンサー設計と技術

特許取得済みの洗練されたエレクトロニクスがこれらのセンサーの頭脳です。 SRV および SRD は、¾ インチ NPT、DIN 11851、フランジ、および Tri-clamp オペレーターがプロセスラインの既存の温度センサーを SRV/SRD に置き換えることで、内蔵 Pt1000 (DIN EN 60751 クラス AA、A、B が利用可能) を使用した正確な温度測定に加えて、粘度などの非常に価値のある実用的なプロセス流体情報が得られます。 。

ニーズに合わせて構築された電子機器

トランスミッターハウジングとスモールフォームファクターのDINレールマウントの両方で利用可能なセンサーエレクトロニクスにより、プロセスラインや機械の機器キャビネット内に簡単に統合できます。

統合が容易

センサーエレクトロニクスに実装された複数のアナログおよびデジタル通信方法により、産業用PLCおよび制御システムへの接続が簡単かつ簡単になります。

アナログおよびデジタル通信オプション

オプションのデジタル通信オプション

ATEXおよびIECExコンプライアンス

Rheonics は、危険な環境での使用向けに ATEX および IECEx によって認定された本質安全防爆センサーを提供します。 これらのセンサーは、爆発の可能性のある雰囲気での使用を目的とした機器および保護システムの設計および構造に関する重要な健康および安全要件に準拠しています。

本質安全防爆認証は、 Rheonics また、既存のセンサーのカスタマイズも可能になり、お客様は代替品の特定とテストにかかる時間とコストを回避できます。 カスタム センサーは、XNUMX つのユニットから最大数千のユニットを必要とするアプリケーションに提供できます。 リードタイムは数か月ではなく数週間です。

製品の導入

センサーをプロセスストリームに直接インストールして、リアルタイムの粘度と密度の測定を行います。 バイパスラインは必要ありません。センサーはインラインで浸漬できます。 流量と振動は、測定の安定性と精度に影響を与えません。 流体に対して繰り返し、連続した、一貫したテストを提供することにより、混合性能を最適化します。

Rheonics ラミネータープレスに導入された SRV および RPS コントローラー

Rheonics 楽器の選択

Rheonics 革新的な流体センシングと監視の設計、製造、販売を行っています。oring システム。 スイスで精密に組み立てられ、 Rheonicsインライン粘度計と密度計は、アプリケーションで要求される感度と、過酷な動作環境で生き残るために必要な信頼性を備えています。 悪流条件下でも安定した結果が得られます。 圧力損失や流量の影響を受けません。 実験室での品質管理測定にも同様に適しています。 全範囲にわたって測定するためにコンポーネントやパラメータを変更する必要はありません。

アプリケーションの推奨製品

- 広い粘度範囲–プロセス全体を監視します

- ニュートン流体と非ニュートン流体、単相および多相流体の繰り返し測定

- 密閉されたすべてステンレス製の316L接液部

- 液温測定機能を内蔵

- 既存のプロセスラインに簡単にインストールできるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要

- プロセス密度、粘度、温度測定用の単一機器

- ニュートン流体および非ニュートン流体、単相および多相流体の繰り返し測定

- SUS316L構造

- 液温測定機能を内蔵

- 既存のパイプに簡単に設置できるコンパクトなフォームファクター

- 簡単に洗浄ができ、メンテナンスや再構成が不要